正確に言えば、 物理気相成長(PVD)は特定の種類の数によって定義されるのではなく、主に根本的に異なる2つのメカニズム、すなわち蒸着(Evaporation)とスパッタリング(Sputtering)として理解するのが最も適切です。これらの各カテゴリ内、特にスパッタリングには、最終的な薄膜の特性を制御するために開発された多数の専門技術が存在します。

重要な洞察は、PVD法の一覧を暗記することではなく、それらの間の核となる違いを理解することです。材料を蒸発させること(水を沸騰させるようなもの)とスパッタリングすること(イオンによるサンドブラストのようなもの)の選択が最も重要な決定であり、これにより成膜される膜のエネルギー、密着性、品質が決まります。

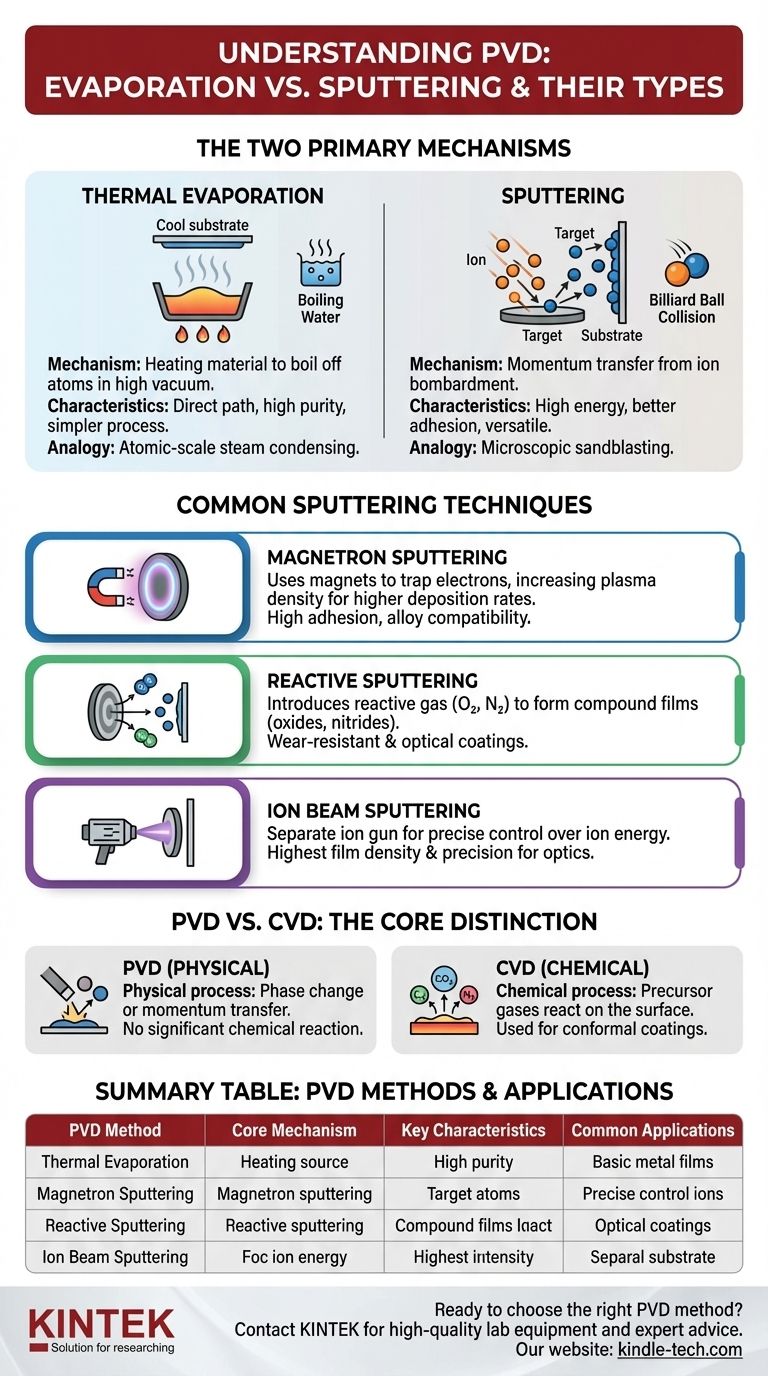

PVDの二本柱:蒸着 vs. スパッタリング

本質的に、すべてのPVDプロセスは真空中で発生し、化学反応なしに材料をソース(「ターゲット」)からデスティネーション(「基板」)へ物理的に移動させることを伴います。原子を叩き出し、輸送するために使用される方法がプロセスを定義します。

熱蒸着:直線的な経路

これはPVDの中で概念的に最も単純な形態です。ソース材料を高真空チャンバー内で加熱し、その原子が十分な熱エネルギーを得て蒸発し、真空を通過してより冷たい基板上に凝縮します。

冷たい鏡の上に水蒸気が凝縮するのを見る、原子スケールでの水の沸騰に似ていると考えてください。

スパッタリング:ビリヤードボールの衝突

スパッタリングは運動量伝達プロセスです。通常、アルゴンなどの不活性ガスから供給される高エネルギーイオンが加速され、ターゲット材料に衝突します。

この衝突により、ターゲットから原子が物理的に叩き出され(「スパッタ」され)、それらが基板上に堆積します。これは沸騰というよりは、微小なサンドブラストに近く、「砂」が個々のイオンであり、放出された材料がコーティングを形成します。

一般的なスパッタリング技術

スパッタリングは非常に多用途であり、多くの高度な産業用PVD方法の基礎となっています。そのバリエーションは、イオン衝撃の効率と制御を向上させることに焦点を当てています。

マグネトロンスパッタリング

これは最も広く使用されているPVD技術の1つです。ターゲットの背後に強力な磁石を使用して、ターゲット表面近くの電子を閉じ込めます。

これらの閉じ込められた電子は、スパッタリングガス(アルゴンなど)のイオン化効率を高め、高密度のプラズマを生成します。これにより、基本的なスパッタリングと比較して、はるかに高いスパッタリング速度と高速な成膜が可能になります。

反応性スパッタリング

この方法では、不活性スパッタリングガスと同時に、酸素や窒素などの反応性ガスが意図的に真空チャンバー内に導入されます。

スパッタされた金属原子は、基板に向かう途中、または基板上でこのガスと反応し、化合物膜を形成します。これにより、窒化チタン(硬質コーティング)や二酸化ケイ素(絶縁体)などの材料が作成されます。

イオンビームスパッタリング

イオンビームスパッタリングは、最も高度な制御を提供します。別のイオン源、または「銃」を使用して、制御されたイオンビームをターゲットに向けて生成・加速します。

これにより、プラズマ生成とターゲットが分離され、イオンエネルギーとフラックスを独立して制御できるようになります。その結果、光学コーティングなどの用途で重要な、最高品質、最高密度、最も精密な膜が得られることがよくあります。

避けるべき一般的な落とし穴:PVD vs. CVD

PVDとその対抗技術である化学気相成長(CVD)はしばしば一緒に議論されますが、根本的に異なるため、これらを区別することが非常に重要です。

核となる区別

PVDは物理プロセスです。 それは相変化(固体から気体、そして固体へ)または運動量伝達(スパッタリング)を伴います。有意な化学反応は起こりません。

CVDは化学プロセスです。 それは、高温で基板表面上で反応して目的の膜を形成する前駆体ガスを使用し、揮発性の副生成物が残留し、排気されます。言及されているAACVDやDLICVDなどは、どちらもPVDではなくCVDの一種です。

なぜそれが重要なのか

PVDの選択は、基板を保護するための低温成膜の必要性、純粋な金属や複雑な合金の成膜、またはスパッタリングプロセスに特徴的な非常に高い密度と密着性の達成を目的としていることがよくあります。

CVDは、複雑な3D形状に対する均一性の高い(コンフォーマルな)コーティングの作成に優れており、特定の半導体や結晶性材料の成長によく使用されます。

目標に応じた適切な選択

適切な成膜方法を選択するには、薄膜に対する最終的な目的を理解する必要があります。

- 基本的な金属膜の純度と単純さが主な焦点である場合: 熱蒸着が最も直接的で費用対効果の高い方法であることがよくあります。

- 強力な密着性、複雑な合金のコーティング、または高い成膜速度が主な焦点である場合: マグネトロンスパッタリングは産業界の主力であり、最も可能性の高い出発点です。

- セラミックまたは化合物コーティング(例:酸化物や窒化物)を作成することが主な焦点である場合: 反射性スパッタリングが指定された技術です。

- 光学または電子部品用の究極の精度、密度、低損失膜が主な焦点である場合: イオンビームスパッタリングが最も高度なプロセス制御を提供します。

結局のところ、メカニズム(沸騰か衝突か)を理解することが、材料と用途に合った適切なツールを選択するための鍵となります。

要約表:

| PVD法 | 核となるメカニズム | 主な特徴 | 一般的な用途 |

|---|---|---|---|

| 熱蒸着 | ソース材料を加熱して原子を気化させる | 高純度、単純なプロセス、低い密着性 | 基本的な金属膜、OLED、研究用コーティング |

| マグネトロンスパッタリング | 磁気プラズマ閉じ込めを伴うイオン衝撃 | 高い成膜速度、強い密着性、合金適合性 | 装飾コーティング、硬質コーティング、半導体金属化 |

| 反応性スパッタリング | 反応性ガス雰囲気下(例:O₂、N₂)でのスパッタリング | 化合物膜(酸化物、窒化物)を形成 | 耐摩耗性コーティング、光学膜、バリア層 |

| イオンビームスパッタリング | 精密な衝撃のための独立したイオン銃 | 最高の膜密度、究極の精度、低欠陥密度 | 高性能光学部品、精密電子部品、研究グレードの膜 |

アプリケーションに最適なPVD方法を選択する準備はできましたか?

KINTEKでは、すべての物理気相成長のニーズに対応する高品質のラボ機器と消耗品の提供を専門としています。基本的な金属膜から複雑な化合物コーティングまで、当社の専門家があらゆる優れた密着性、精度、性能を実現するための完璧なソリューションの選択をお手伝いします。

当社のPVDソリューションがお客様の研究室の能力をどのように向上させ、薄膜の目標を達成できるかについて、今すぐお問い合わせください。 今すぐ専門家にご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 高温用途向けモリブデン・タングステン・タンタル蒸着用ボート

- 半球底タングステンモリブデン蒸着用ボート

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート