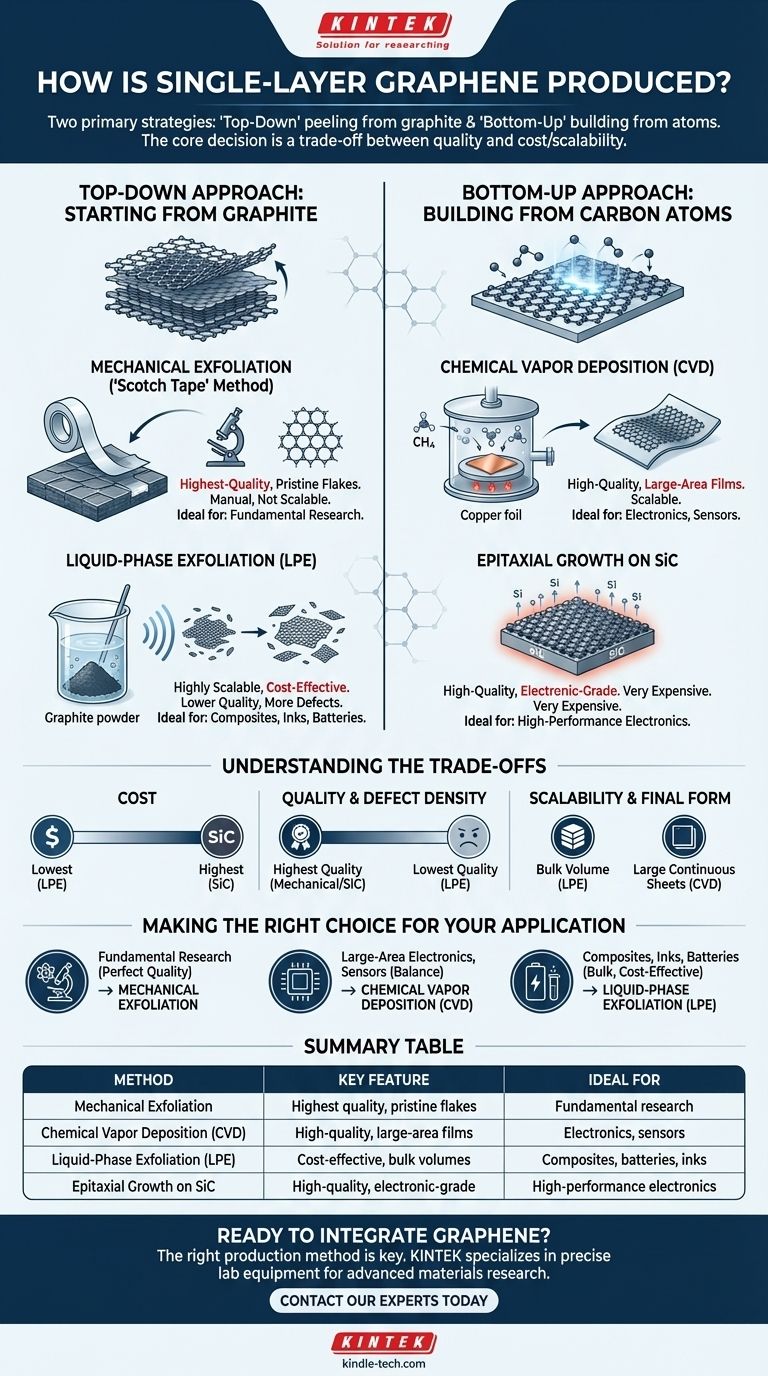

単層グラフェンを製造するために、製造業者は主に2つの戦略を使用します。グラファイトから層を剥がす「トップダウン」アプローチと、炭素含有ガスから原子層を構築する「ボトムアップ」アプローチです。最も主要な方法は、研究用の機械的剥離、バルク複合材料用の液相剥離、そして工業規模で最も有望な技術と見なされている大面積エレクトロニクス用の化学気相成長(CVD)です。

グラフェンの製造方法は「最良」の問題ではなく、「目的に対して最良」の問題です。中心となる決定は、最終製品の品質と結晶の完全性、製造プロセスのコストとスケーラビリティの間のトレードオフです。

「トップダウン」アプローチ:グラファイトからの出発

この戦略では、大きなグラファイトの塊から個々のグラフェン層を分離します。まるで本のページを剥がすようなものです。機械的に集中的ですが、概念的には単純です。

機械的剥離(「スコッチテープ」法)

これは、ノーベル賞を受賞したオリジナルの方法です。粘着テープを使用して、高配向グラファイトの塊から徐々に薄いフレークを剥がし、単一の原子層を分離します。

この技術は、知られている中で最高品質で最も純粋なグラフェンフレークを生成します。しかし、このプロセスは手作業であり、非常に小さなフレーク(マイクロメートルサイズ)しか生成できず、いかなる大量生産にもスケーラブルではありません。これは基礎科学研究のゴールドスタンダードであり続けています。

液相剥離(LPE)

LPEでは、バルクグラファイト粉末を液体溶媒に混合し、音波を使用してグラファイトをフレークに分解する超音波処理などの高エネルギープロセスにかけます。

この方法は、大量のグラフェン「インク」または分散液を製造するために非常にスケーラブルで費用対効果が高いです。得られる材料は、複合材料、導電性コーティング、バッテリーでの使用に理想的ですが、個々のフレークは小さく、欠陥が多いため、他の方法と比較して電気的性能は低くなります。

「ボトムアップ」アプローチ:炭素原子からの構築

この戦略では、基板表面に原子ごとにグラフェンシートを構築します。これにより、最終製品の面積をより詳細に制御でき、エレクトロニクス向けの商業化の焦点となっています。

化学気相成長(CVD)

CVDは、高品質で大面積のグラフェン膜を製造するための主要な方法です。このプロセスでは、金属触媒(通常は銅(Cu)箔)を真空チャンバー内で高温(約1000°C)に加熱します。

次に、メタン(CH4)などの炭素含有ガスが導入されます。高温によりガス分子が分解され、炭素原子が銅箔の表面に堆積し、連続した単層のグラフェンとして自己組織化します。その後、グラフェンはシリコンや柔軟なプラスチックなどのターゲット基板に転写できます。

炭化ケイ素(SiC)上でのエピタキシャル成長

この方法では、炭化ケイ素のウェーハを真空中で非常に高温(1300°C以上)に加熱します。熱により表面のシリコン原子が昇華(直接ガスになる)し、炭素原子が残ります。

これらの残った炭素原子は再配列して、SiCウェーハ上に直接高品質のグラフェン層を形成します。これにより非常に高品質な電子グレードのグラフェンが生成されますが、SiCウェーハのコストと温度要件が高いため、非常に高価なプロセスです。

トレードオフの理解

製造方法を選択するには、コスト、品質、規模の間の妥協点を明確に理解する必要があります。

コスト

液相剥離は、バルク生産において群を抜いて最も安価な方法です。CVDは中程度の設備コストですが、効果的にスケールアップできます。SiC上でのエピタキシャル成長は、基板ウェーハのコストが高いため、最も高価です。

品質と欠陥密度

機械的剥離とSiC成長は、最も欠陥の少ない最高品質のグラフェンを生成し、高性能エレクトロニクスや研究に理想的です。CVDグラフェンも高品質ですが、通常は多結晶性(多くの小さな結晶ドメインが結合してできている)であり、その究極の電子性能をわずかに制限する可能性があります。LPEは、最も欠陥の多い最低品質のフレークを生成します。

スケーラビリティと最終形態

CVDは、大面積の連続シートのスケーラビリティにおいて優れており、メートルスケールのフィルムのロールツーロール生産が実証されています。LPEは、バルク量のスケーラビリティにおいて優れており、キログラム単位のグラフェン分散液を生産します。機械的剥離は根本的にスケーラブルではありません。

あなたの用途に合った適切な選択

あなたの目標が正しい生産方法を決定します。

- 完璧な結晶品質を必要とする基礎研究が主な焦点である場合:機械的剥離は、個々の純粋な試験デバイスを作成するための揺るぎない標準です。

- 大面積エレクトロニクス、センサー、または透明導体が主な焦点である場合:化学気相成長(CVD)は、高品質と工業的スケーラビリティの最良のバランスを提供します。

- 複合材料、導電性インク、またはバッテリー添加剤の作成が主な焦点である場合:液相剥離(LPE)は、大量のグラフェン材料をバルクで生産するための最も費用対効果の高い方法を提供します。

最終的に、グラフェンの生産は解決済みの問題です。現在の課題は、適切な種類のグラフェンを適切な用途に適合させることです。

要約表:

| 方法 | 主な特徴 | 理想的な用途 |

|---|---|---|

| 機械的剥離 | 最高品質、純粋なフレーク | 基礎研究 |

| 化学気相成長(CVD) | 高品質、大面積フィルム | エレクトロニクス、センサー |

| 液相剥離(LPE) | 費用対効果、バルク量 | 複合材料、バッテリー、インク |

| SiC上でのエピタキシャル成長 | 高品質、電子グレード | 高性能エレクトロニクス |

グラフェンを研究室のワークフローに統合する準備はできていますか?適切な生産方法が成功の鍵です。KINTEKは、先端材料の研究開発に必要な精密な実験装置と消耗品の提供を専門としています。基礎特性の探求であろうと、産業用途へのスケールアップであろうと、当社の専門知識がお客様の目標達成を支援します。今すぐ当社の専門家にご連絡ください。お客様の特定の研究室のニーズをサポートする方法についてご相談いただけます。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉