高品質グラフェンの大規模生産において、最も著名で広く採用されている方法は化学気相成長法(CVD)です。この「ボトムアップ」技術は、炭素原子の連続した単原子層膜を金属基板上に成長させるものです。グラファイトを分解する手法とは異なり、CVDは高度なエレクトロニクスや産業用途に必要な、大きく均一なシートを精密に作成することを可能にします。

グラフェン材料を製造する方法はいくつか存在しますが、高品質で大面積の膜を作成するという課題を一貫して解決できるのは化学気相成長法(CVD)のみであり、エレクトロニクスおよび光学用途における工業規模生産の礎となっています。

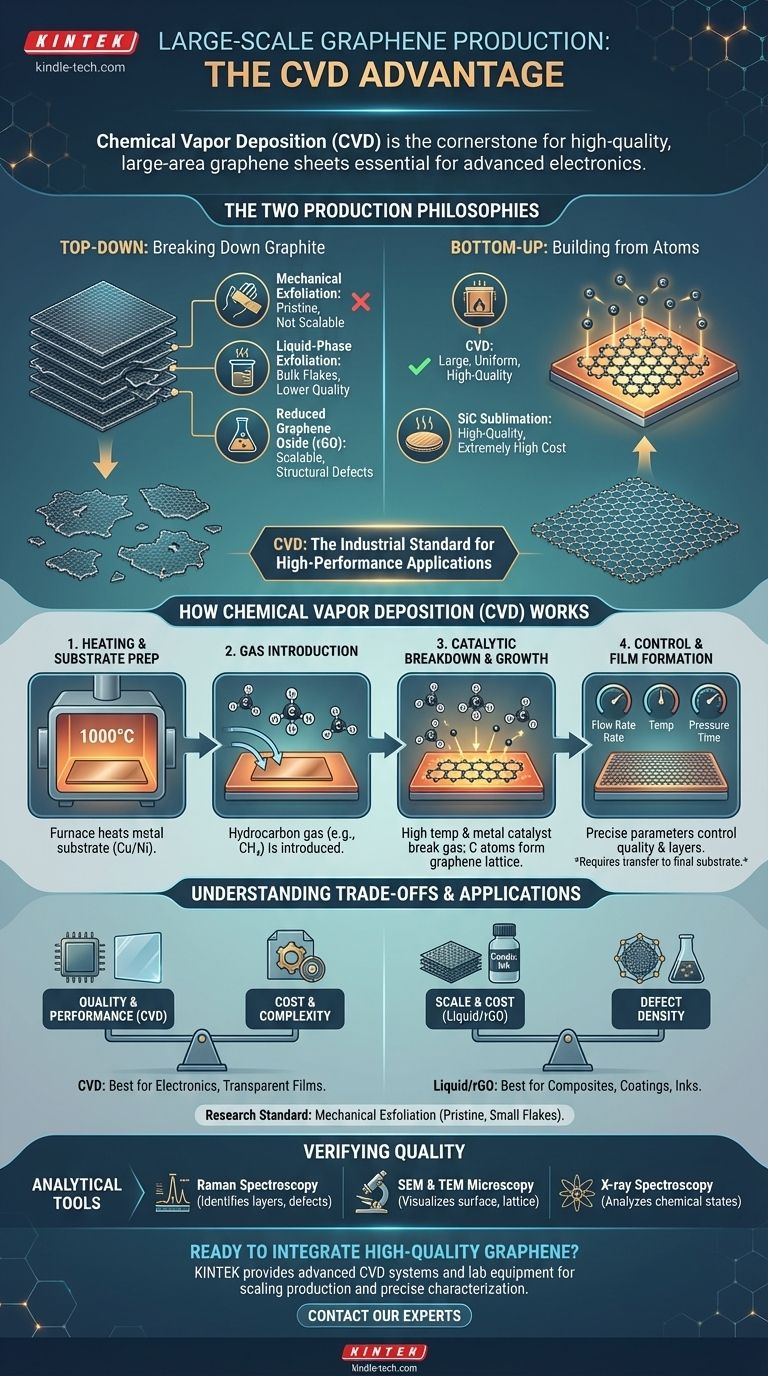

グラフェン生産の2つの基本的なアプローチ

グラフェン生産を理解するには、大きな材料を分解する(「トップダウン」)か、個々の原子から目的の材料を構築する(「ボトムアップ」)という、対照的な2つの考え方を認識することから始まります。

「トップダウン」アプローチ:グラファイトの分解

このカテゴリーには、グラファイト(本質的にはグラフェンの積層)から始めて、それらの層を分離する方法が含まれます。

機械的剥離は、グラファイトから層を剥がすために粘着テープを使用するという、有名な元々の方法です。これは手つかずの高品質グラフェンを生成しますが、実験室研究を超えてスケールアップすることはできません。

液相剥離は、グラファイトを液体に懸濁させ、エネルギー(超音波処理など)を使用して層を分離するものです。これにより大量のグラフェンフレークを生成できますが、電気的品質は低くなるため、エレクトロニクスよりも複合材料やインクに適しています。

酸化グラフェン(GO)の還元も、もう一つのスケーラブルな「トップダウン」方法です。これはグラファイトを化学的に酸化し、酸化グラフェンに剥離し、その後酸素を除去するものです。しかし、このプロセスは構造的欠陥を残し、材料の特性を損ないます。

「ボトムアップ」アプローチ:原子からの構築

このアプローチは、グラフェン格子を原子ごとに構築するもので、最終製品の品質と均一性をより詳細に制御できます。

化学気相成長法(CVD)は、主要な「ボトムアップ」技術です。高品質グラフェンの大きく連続したシートを作成するのに優れており、これが産業用途で注目される理由です。

炭化ケイ素(SiC)の昇華は、もう一つの高温法で、ケイ素がSiCウェーハの表面から蒸発するまで加熱され、炭素原子の層がグラフェンに再配置されます。高品質の材料を生成しますが、SiCウェーハの非常に高いコストがその広範な使用を制限しています。

化学気相成長法(CVD)の仕組み

CVDプロセスは、特殊な炉内で実行される高度に制御された成長技術です。

コアプロセス

まず、銅やニッケルなどの遷移金属の薄い箔である基板を反応チャンバー内に配置します。チャンバーは非常に高い温度、しばしば1000°C程度に加熱されます。

炭化水素ガスの導入

次に、メタン(CH₄)などの炭素含有ガスをチャンバーに導入します。高温が触媒として機能し、炭化水素ガス分子を構成原子に分解します。

グラフェン膜の形成

遊離した炭素原子は、高温の金属基板の表面に堆積します。それらは自然にグラフェンの六角格子構造に配列し、箔の表面全体を覆うことができる連続した単原子層膜を形成します。

品質と厚さの制御

エンジニアは、プロセスパラメータを調整することで、最終製品を精密に制御できます。ガス流量、温度、圧力、露光時間すべてが、形成されるグラフェン層の品質と数に影響を与えます。

トレードオフの理解

すべての用途に完璧な単一の生産方法はありません。選択には、品質、規模、コストのバランスを取る必要があります。

CVD:品質対複雑さ

CVDの主な利点は、エレクトロニクスに適した大きく、均一で、高品質なグラフェンシートを生産できることです。主な欠点は、プロセスの複雑さと、グラフェン膜を金属成長基板から最終的なターゲット基板に転写する必要があることで、慎重に行わないと欠陥が生じる可能性があります。

剥離:規模対欠陥密度

液相剥離は、より低コストでグラフェンフレークの大量生産に優れています。しかし、得られる材料は構造的欠陥が多く、フレークサイズも小さいため、手つかずの電気伝導性を要求される用途での性能は制限されます。

還元型酸化グラフェン:コスト対純度

GO還元法は、非常にスケーラブルで費用対効果が高いです。大きなトレードオフは純度です。化学プロセスは常に残留酸素やその他の欠陥を残し、グラフェンの電気的特性を著しく阻害します。

グラフェンの品質検証

生産方法に関わらず、最終材料はその特性を確認するために分析されなければなりません。これは一貫性と性能を確保するために不可欠です。

ラマン分光法

これはグラフェンの特性評価に最も一般的で強力な技術です。材料を迅速に識別し、層数を確認し、構造的欠陥の定量的測定を提供できます。

電子顕微鏡(SEM & TEM)

走査型電子顕微鏡(SEM)は、グラフェン膜の表面形態を調べ、しわ、折り目、または裂け目を明らかにします。透過型電子顕微鏡(TEM)は、はるかに高い解像度を提供し、原子格子自体を視覚化できます。

X線分光法

この方法は、材料内の化学状態を分析します。還元型酸化グラフェン中の酸素の除去を確認したり、他の汚染物質を検出したりするのに特に役立ちます。

用途に合った適切な選択

生産方法の選択は、最終目標と必要な特定の特性に完全に依存します。

- 高性能エレクトロニクスまたは大面積透明膜が主な焦点である場合:CVDは、必要な品質と均一性を大規模に生産できる唯一の実行可能な方法です。

- 複合材料、導電性インク、またはコーティング用の大量生産が主な焦点である場合:液相剥離または酸化グラフェンの還元は、手つかずの電気的品質が主要な優先事項ではない場合に、より費用対効果の高い経路を提供します。

- 完璧なサンプルを必要とする基礎研究が主な焦点である場合:機械的剥離は、実験室研究用の小さく手つかずのグラフェンフレークを生産するためのゴールドスタンダードであり続けています。

最終的に、生産方法の選択は、グラフェンに要求される品質と、その生産に許容されるコストとの直接的なトレードオフによって決定されます。

要約表:

| 方法 | 最適用途 | 主な利点 | 主な制限 |

|---|---|---|---|

| 化学気相成長法(CVD) | エレクトロニクス、透明膜 | 大きく、均一で、高品質なシート | 複雑なプロセス、転写が必要 |

| 液相剥離 | 複合材料、導電性インク | 大量生産、費用対効果が高い | 電気的品質が低い、欠陥が多い |

| 還元型酸化グラフェン(rGO) | コーティング、エネルギー貯蔵 | 非常にスケーラブル、低コスト | 重大な欠陥、導電性が低い |

| 炭化ケイ素昇華 | 研究、高周波デバイス | 高品質材料 | 非常に高コスト、スケーラビリティが限られる |

高品質グラフェンを研究または生産ラインに統合する準備はできていますか?

KINTEKでは、最先端の材料科学に必要な高度な実験装置と消耗品の提供を専門としています。CVDシステムでグラフェン生産をスケールアップする場合でも、精密分析ツールで材料を特性評価する場合でも、当社の専門知識は一貫した高品質の結果を達成するのに役立ちます。

当社のソリューションがグラフェン革新を加速する方法について、今すぐお問い合わせください。当社の専門家にお問い合わせください

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

よくある質問

- ナノテクノロジーにおける成膜方法とは?優れた薄膜のためのPVDとCVDを習得する

- 合成ダイヤモンドの成分は何ですか?ラボで育てられた炭素結晶の科学を解き明かす

- CVDダイヤモンドと天然ダイヤモンドの主な違いは何ですか?起源、純度、価値を解説

- 化学気相成長(CVD)プロセスとは?高性能薄膜を構築するためのガイド

- 大気圧またはマイクロ圧力CVDにおけるロータリーベーン真空ポンプの役割とは?薄膜品質の最適化

- スパッタリング膜を除去する方法:安全かつ選択的な除去のためのガイド

- 熱化学気相成長法とは?高温薄膜コーティングガイド

- 化学気相成長法によるバルクZnS材料の製造において、CVD成膜炉の主な機能は何ですか?