炭素コーティングは、薄い炭素層を別の材料、しばしば粉末の表面に堆積させる表面改質プロセスです。最も一般的な方法は、有機前駆体(糖やポリマーなど)を不活性雰囲気中で母材とともに加熱する熱分解、または化学気相成長法のような気相技術を使用することです。

炭素コーティングの目的は、単に層を追加することではなく、材料の表面に導電性で保護的な界面を設計することです。選択される特定の技術は、常にコア材料の特性と、解決する必要がある性能のボトルネック(導電性の低さや不安定性など)の関数です。

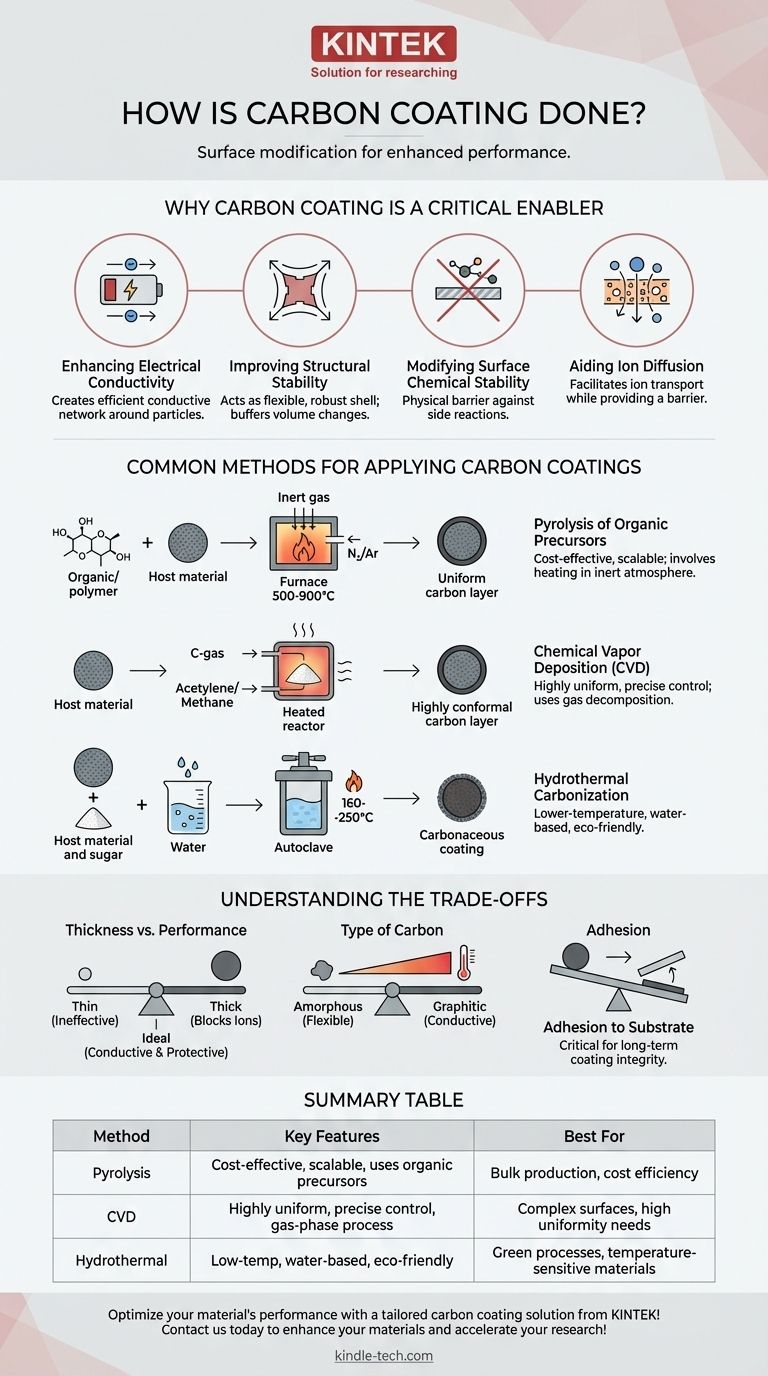

なぜ炭素コーティングが重要なイネーブラーなのか

方法を検討する前に、特にバッテリーに使用されるような高性能材料において、炭素コーティングが解決する問題を理解することが不可欠です。このコーティングは、材料とその環境との相互作用を根本的に変化させます。

電気伝導性の向上

多くの先進的な電極材料、特にバッテリー用のものは、固有の電気伝導性が低い傾向があります。

薄く均一な炭素層は、各粒子周辺に効率的な導電性ネットワークを形成し、動作中に電子が材料に出入りするのを容易にします。

構造安定性の改善

シリコンアノードのような一部の材料は、充電および放電中に大幅な体積変化を起こします。

炭素コーティングは、柔軟で機械的に堅牢なシェルとして機能します。これにより、この膨張と収縮を緩和し、時間の経過とともに粒子がひび割れて電気的接触を失うのを防ぎます。

表面化学的安定性の改質

反応性材料の裸の表面は、例えばバッテリーの電解液と望ましくない副反応を起こす可能性があります。

この炭素層は物理的な障壁として機能し、直接接触を防ぎ、表面を不動態化します。これにより、劣化が劇的に減少し、材料のサイクル寿命と安全性が向上します。

イオン拡散の促進

障壁を提供する一方で、適切に設計されたコーティングは、イオン(Liイオンなど)が通過できるようにする必要があります。

適切に構造化された炭素コーティングは、イオン輸送を促進するように設計でき、保護層が材料のコア機能を妨げないようにします。

炭素コーティングを施す一般的な方法

コーティングを施す方法は、コーティングの厚さ、均一性、および生成される炭素の種類を決定するため、非常に重要です。

有機前駆体の熱分解

これは最も一般的でスケーラブルな方法です。コア材料は、グルコース、ピッチ、または様々なポリマーなどの炭素含有有機化合物と混合されます。

この混合物は、不活性雰囲気(窒素またはアルゴンなど)中で高温(通常500〜900°C)に加熱されます。熱により有機前駆体が分解され、材料の表面に炭素残留物が残ります。

化学気相成長法(CVD)

CVDでは、コーティングされる材料が反応器内で加熱されます。次に、アセチレンやメタンなどの炭素含有ガスが導入されます。

高温では、これらのガスが材料の高温表面で分解し、非常に均一でコンフォーマルな炭素層を堆積させます。この方法は優れた制御性を提供しますが、多くの場合、より複雑で高価です。

水熱炭化

これは低温で水ベースの方法です。材料は、炭素源、通常はグルコースのような糖とともに水中に懸濁されます。

混合物はオートクレーブに密閉され、約160〜250°Cに加熱されます。高圧と高温により、糖が脱水され、粒子上に炭素質コーティングが形成されます。

トレードオフの理解

炭素コーティングを施すことは、課題がないわけではありません。その有効性は、いくつかの要因の慎重なバランスによって決まります。

コーティングの厚さと性能

理想的なコーティングは、導電性と保護を提供するのに十分な厚さです。

コーティングが薄すぎたり不均一だったりすると、その役割を果たしません。厚すぎると、イオン経路をブロックし、「デッドウェイト」を追加して、材料全体のエネルギー密度を低下させる可能性があります。

炭素の種類

使用される温度と方法によって、炭素の構造が決まります。低温では、導電性は低いが柔軟性のあるアモルファス炭素が生成されることがよくあります。

高温では、より秩序だったグラファイト炭素が生成され、優れた電気伝導性を提供しますが、時にはより脆くなることがあります。

基材への密着性

炭素層とコア材料間の結合は非常に重要です。密着性が悪いと、処理中または動作中にコーティングが剥離し、完全に役に立たなくなる可能性があります。前駆体の選択とプロセス条件がこの特性に大きく影響します。

目標に合った適切な選択をする

適切な炭素コーティング戦略の選択は、材料、予算、および望ましい結果に完全に依存します。

- 費用対効果の高い大量生産が主な焦点である場合:単純な有機前駆体の熱分解が最も実用的で広く使用されているアプローチです。

- 複雑な表面に非常に正確で均一なコーティングを施すことが主な焦点である場合:化学気相成長法(CVD)は、コストは高くなりますが、比類のない制御性を提供します。

- 環境に優しく、低温プロセスが主な焦点である場合:水熱炭化は、高温熱分解に代わる効果的な水ベースの代替手段を提供します。

最終的に、最も効果的な炭素コーティングは、コア材料の特定の性能ボトルネックを解決するために綿密に設計されたものです。

要約表:

| 方法 | 主な特徴 | 最適な用途 |

|---|---|---|

| 熱分解 | 費用対効果が高く、スケーラブルで、有機前駆体を使用 | 大量生産、費用対効果 |

| 化学気相成長法(CVD) | 非常に均一で、精密な制御が可能、気相プロセス | 複雑な表面、高い均一性が必要な場合 |

| 水熱炭化 | 低温、水ベース、環境に優しい | グリーンプロセス、熱に弱い材料 |

KINTEKのオーダーメイド炭素コーティングソリューションで、材料の性能を最適化しましょう!

当社のラボ機器と消耗品に関する専門知識により、費用対効果の高い熱分解、精密なCVD、または環境に優しい水熱炭化のいずれであっても、導電性、安定性、寿命に関する特定の課題を解決するための適切なコーティング方法を確実に提供します。

今すぐお問い合わせください。材料を強化し、研究を加速する方法についてご相談ください!

ビジュアルガイド

関連製品

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- ラミネート・加熱用真空熱プレス機

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- 小型真空熱処理・タングステン線焼結炉

よくある質問

- HPHTとCVD、どちらが良い?あなたの優先順位に合ったラボグロウンダイヤモンドの選び方

- ALDプロセス中に、前駆体供給ラインと反応器壁の独立した加熱が必要なのはなぜですか?

- CVDによるコーティングの形成方法とは?優れた薄膜のための化学反応をマスターする

- CVDとは何か?その例を挙げて説明してください。ラボグロウンダイヤモンドとマイクロチップの製造プロセスガイド

- 薄膜成膜が重要なのはなぜですか?材料の表面特性を新たに引き出す

- 物理気相成長(PVD)の利点は何ですか?優れた薄膜コーティングを実現

- キャリアガスとしての高純度アルゴンガスの役割は何ですか?アルミナコーティングの純度と安定性を向上させる

- カーボンナノチューブの合成方法とは?アーク放電、レーザーアブレーション、CVDガイド