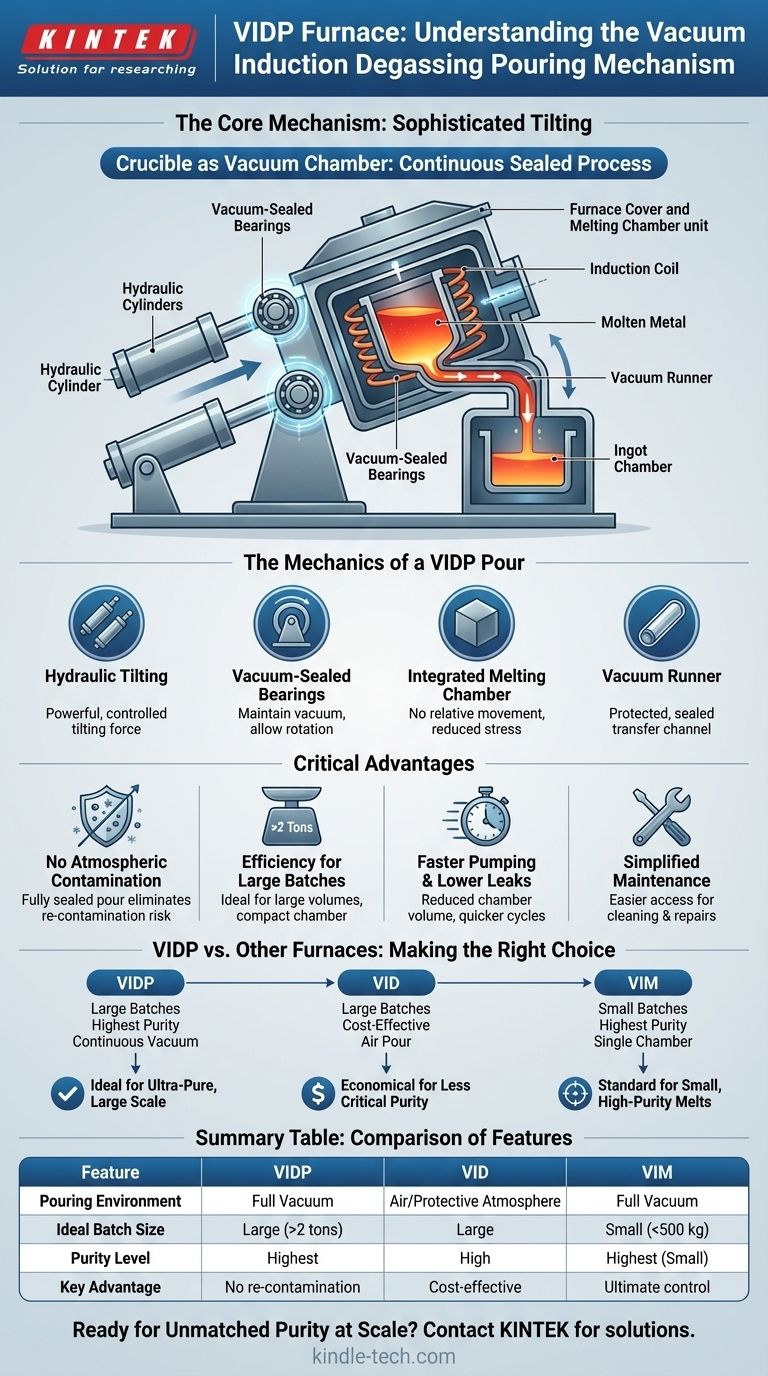

その核心において、真空溶解脱ガス鋳造(VIDP)炉の注湯機構は洗練された傾動システムです。2本の油圧シリンダーを使用して炉蓋を回転させ、これにより特別に設計された真空シールされたベアリングを中心に溶解チャンバー全体を傾動させます。これにより、溶融金属は密閉された真空ランナーを通ってインゴットチャンバーに流れ込み、真空を破ることなくすべてが行われます。

VIDP炉の重要な革新は、単なる傾動動作ではなく、その根底にある原理です。すなわち、るつぼ自体が真空チャンバーとして機能することです。この設計により、溶解、脱ガスから注湯までのプロセス全体が中断のない真空下で行われ、これは超高純度金属の大量生産に不可欠です。

VIDP注湯のメカニズム

VIDPシステムの巧妙さは、注湯という複雑な機械的動作を実行しながら、完璧なシールを維持する方法にあります。各コンポーネントは、精製された金属を保護するために連携して動作するように設計されています。

油圧傾動システム

プロセスは、2本の強力な油圧シリンダーによって開始されます。これらのシリンダーは炉蓋に接続されており、溶解アセンブリ全体をスムーズかつ制御された方法で傾動させるために必要な力を提供します。

真空シールされたベアリング

炉蓋と溶解チャンバーは、特殊な真空シールされたベアリングを中心に回転します。これらは設計の要であり、回転運動を可能にしながら、大気中のガスがシステムに入るのを防ぎます。これらのシールの完全性は最重要です。

統合された溶解チャンバー

重要な設計上の特徴は、注湯中に溶解チャンバーと誘導コイルるつぼの間に相対的な動きがないことです。蓋、チャンバー、るつぼは、単一の統合されたブロックとして傾動します。これにより、機械的な応力が防止され、精製された金属の旅が妨げられないことが保証されます。

真空ランナー

炉が傾動しても、溶融金属は単にこぼれるわけではありません。それは、真空ランナーとして知られる、目的のために作られた密閉されたチャネルを通って流れます。このランナーは、溶解チャンバーをインゴットチャンバーに直接接続し、真空環境を維持する保護された移送管として機能します。

この設計が重要な利点である理由

VIDPの注湯機構は、大規模な高純度金属生産の中心的な課題に直接対処します。古い真空炉技術よりも明確な利点を提供します。

大気汚染の排除

真空冶金の主な目的は、酸素や水素などの溶解ガスを除去することです。標準的な真空溶解脱ガス(VID)炉は、溶解中にこれを達成できますが、金属を空気または保護雰囲気中に注湯し、汚染のリスクを再導入する可能性があります。VIDPの完全に密閉された注湯は、このリスクを完全に排除します。

大規模バッチにおける前例のない効率

2トンを超えるチャージ重量の場合、従来の真空溶解炉(VIM)炉(装置全体が1つの巨大なチャンバー内に収まる)を構築することは、非常に非効率的になります。VIDP設計は、るつぼ自体をコンパクトな真空チャンバーにすることで、この問題を解決します。

より高速なポンプダウンと低い漏洩率

この大幅に削減されたチャンバー容積は、大きな利点をもたらします。真空ポンプは小さな空間をはるかに速く排気できるため、全体の生産サイクルが短縮されます。さらに、小さなチャンバーは漏洩の可能性のある箇所が少なく、漏洩の検出と修理が容易になります。

メンテナンスの簡素化

VIDP炉のコンパクトでアクセスしやすい構造により、日常的な作業が容易になります。内部の清掃が迅速になり、温度測定に使用される熱電対などの重要なコンポーネントを、ダウンタイムを最小限に抑えて交換できます。

トレードオフの理解:VIDP対その他の炉

単一の技術がすべての用途に完璧ということはありません。VIDP、VID、VIMの選択は、必要な純度、バッチサイズ、経済的制約に完全に依存します。

VIDP対VID(真空溶解脱ガス)

標準的なVID炉は、よりシンプルでコスト効率の高いシステムです。溶解と脱ガスに優れていますが、VIDPのような統合された真空注湯機能はありません。最も高い純度が主な要因ではなく、注湯中のある程度の暴露が許容できる合金に適しています。

VIDP対VIM(真空溶解)

従来のVIM炉は、るつぼとインゴットモールドを1つの大きな真空チャンバーに収容します。これは、少量(5〜500 kg)の非常に純粋な合金バッチを生産するためのゴールドスタンダードです。しかし、大容量の場合、チャンバーサイズはコスト、ポンプダウン時間、メンテナンスの観点から大きな欠点となります。VIDPは、この大規模な制限を克服するために特別に開発されました。

目標に合った適切な選択をする

適切な真空プロセスを選択するには、最終目標を明確に理解する必要があります。

- 最も高い純度で大量(2トン以上)の合金を生産することが主な焦点である場合:VIDPプロセスは、溶解から注湯まで真空を維持し、再汚染を防ぐため、優れています。

- 空中で注湯できる用途向けのコスト効率の高い脱ガスが主な焦点である場合:標準的なVID炉は、注湯ステージを簡素化することで、より経済的なソリューションを提供します。

- 高度に制御された環境で少量(500 kg未満)、高純度のバッチを生産することが主な焦点である場合:溶解とモールドの両方が1つのチャンバー内にある従来のVIM炉は、業界標準であり続けます。

これらの明確な注湯哲学を理解することが、冶金目標に最も効果的で経済的な技術を選択するための鍵となります。

概要表:

| 特徴 | VIDP炉 | VID炉 | VIM炉 |

|---|---|---|---|

| 注湯環境 | 完全真空 | 空気または保護雰囲気 | 完全真空 |

| 理想的なバッチサイズ | 大(2トン以上) | 大 | 小(500 kg未満) |

| 純度レベル | 最高 | 高 | 最高(小バッチの場合) |

| 主な利点 | 注湯中の再汚染なし | コスト効率の高い脱ガス | 小規模溶解の究極の制御 |

規模に応じた比類なき金属純度の達成を目指しませんか?

超高純度金属の大量生産には、パフォーマンスと信頼性のために設計された精密機器が必要です。KINTEKは、最新の冶金の厳しいニーズを満たすVIDP炉のようなソリューションを提供する、高度な実験装置と消耗品の専門家です。

私たちの専門知識により、汚染を排除し、効率を改善し、生産目標を達成するための適切な技術を確実に取得できます。ラボの成功をどのようにサポートできるか、ぜひご相談ください。

パーソナライズされたコンサルテーションについては、今すぐKINTEKにお問い合わせください

ビジュアルガイド