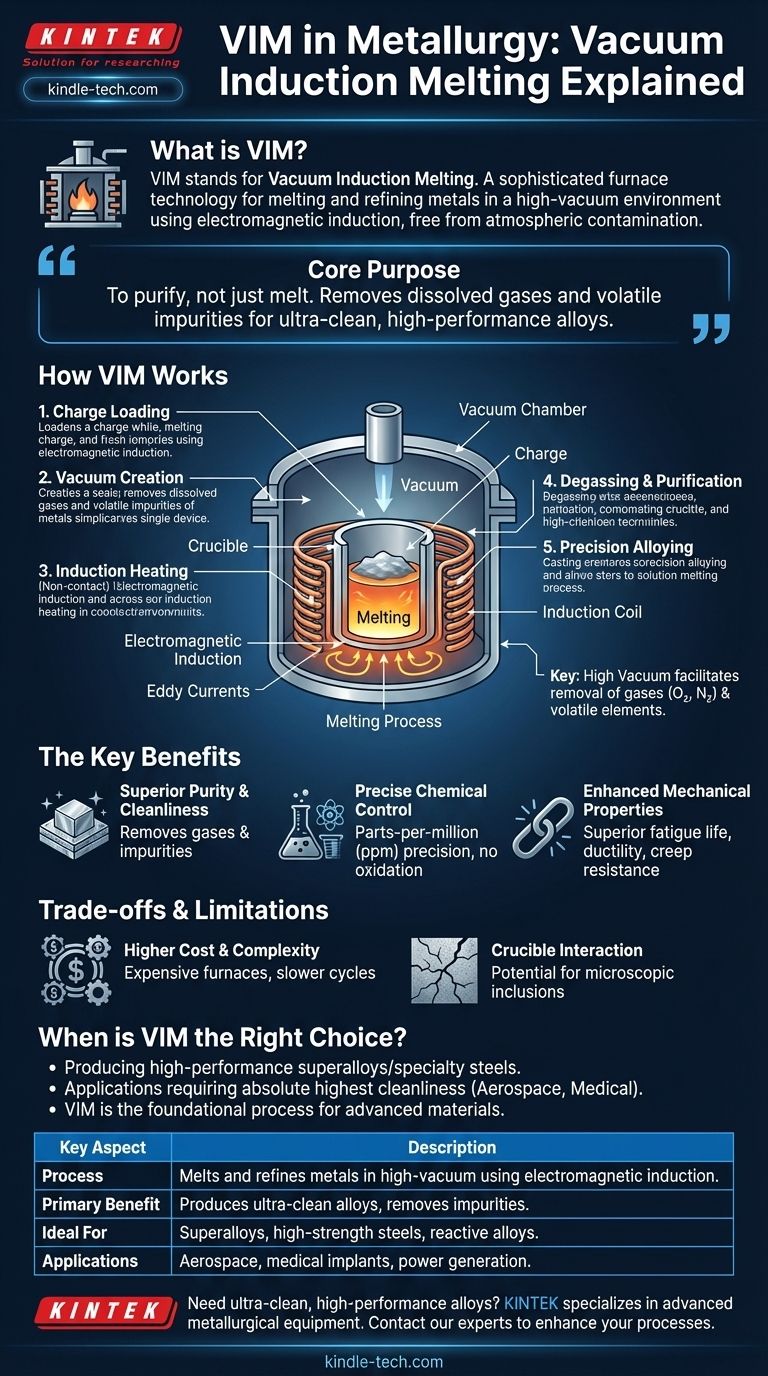

冶金学において、VIMは真空溶解(Vacuum Induction Melting)の略です。 これは、高真空環境下で金属や合金を溶解・精製するために使用される高度な炉技術です。このプロセスは、電磁誘導を利用して金属のチャージ(原料)内で直接熱を発生させ、従来の空気溶解法につきものの大気汚染のないクリーンな溶解を実現します。

VIMの主な目的は、単に金属を溶かすことではなく、それを精製することです。真空下で操作することにより、溶解したガスや揮発性の不純物を除去し、極めてクリーンで高性能な合金を精密な化学組成で製造することを可能にします。

真空溶解の仕組み

真空溶解は、密閉された水冷式の鋼製チャンバー内で行われるバッチプロセスです。このシステムの精度が、他の溶解方法との差別化要因となっています。

主要構成要素

VIM炉は、環境を保持する真空チャンバー、金属を保持するるつぼ(通常はセラミック製)、そしてるつぼを囲むが接触しない銅製の誘導コイルという3つの主要部分で構成されています。

溶解プロセス

プロセスは、固体の原材料(「チャージ」)をるつぼに装入し、チャンバーを密閉することから始まります。強力なポンプが深い真空を作り出し、空気を除去します。誘導コイルに交流電流を流すと、強力で変動する磁場が発生します。この磁場が金属チャージ内に渦電流を誘導し、熱源に直接接触することなく急速に加熱・溶解させます。

精製の利点

高真空こそがVIMの有効性の鍵です。金属が溶けると、真空環境が脱ガスと呼ばれるプロセスにより、溶解した酸素や窒素などのガスの除去を促進します。また、蒸気圧の高い望ましくない微量元素(鉛、ビスマス、カドミウムなど)を蒸発させて真空システムで除去します。

精密な合金化と鋳造

母材が溶融・精製された後、特定の合金を作成するために他の元素を正確な量で添加できます。チャンバー内に酸素がないため、アルミニウム、チタン、ニオブなどの反応性の高い元素を酸化による損失なしに添加できます。最終的な溶融合金は、真空チャンバー内で固体のインゴットを形成するために鋳型に注湯されます。

VIMプロセスの主な利点

高度に制御されたVIM環境は、最終材料に目に見える改善をもたらし、重要な用途に不可欠なものとなっています。

優れた純度と清浄度

溶解したガスや非金属不純物を除去することにより、VIMは例外的に「クリーンな」金属を生成します。この清浄度は、微細な欠陥が壊滅的な故障につながる可能性のある用途において、性能向上に直結します。

正確な化学的制御

真空は意図しない反応を防ぎ、冶金学者が合金の最終組成をppm(パーツ・パー・ミリオン)レベルまで極めて正確に制御できるようにします。これにより、バッチごとに一貫した材料特性が保証されます。

機械的特性の向上

VIMによって製造された合金は、優れた疲労寿命、延性、クリープ耐性、および破壊靭性を示します。このため、VIMはニッケル基超合金、高張力鋼、および航空宇宙エンジン、発電タービン、医療用インプラントに使用される特殊合金の標準的な一次溶解プロセスとなっています。

トレードオフと限界の理解

VIMは強力ですが、すべての金属生産における万能の解決策ではありません。情報に基づいたエンジニアリング上の意思決定を行うためには、その文脈を理解することが重要です。

コストと複雑性の高さ

VIM炉は複雑で、建設費および運転コストが高く、アーク炉(EAF)のような空気溶解法と比較して生産サイクルが遅いです。これにより、一般的なグレードの鋼やアルミニウムの製造には経済的ではありません。

るつぼの役割

わずかではありますが、反応性の高い溶融金属とセラミック製るつぼライニングとの間にわずかな反応が生じる可能性があります。これは、最も要求の厳しい用途では有害となり得る微細なセラミック介在物を溶融物に導入する可能性があります。

必ずしも最終工程ではない

るつぼ介在物の可能性があるため、VIMは最高純度の材料を作成するための二段階プロセスの最初のステップとして使用されることがよくあります。VIMで製造されたインゴットは、構造をさらに精製し、残存する不純物を除去するために、その後真空アーク再溶解(VAR)やエレクトロスラグ再溶解(ESR)などの二次プロセスで再溶解される優れた電極として機能します。

VIMが適切な選択肢となるのはいつか?

溶解プロセスの選択は、最終コンポーネントの要求される性能とコスト制約に完全に依存します。

- 高性能超合金または特殊鋼の製造が主な焦点である場合: 必要な純度と正確な化学的制御を達成するための不可欠な出発点となります。

- 絶対的に最高の清浄度と構造的完全性が必要な用途(例:回転する航空宇宙部品): 一次溶解としてVIMを使用し、その後VARなどの二次再溶解プロセスでVIM-VAR合金を作成します。

- コストが主な推進力となる標準グレードの合金を製造する場合: 従来の空気溶解プロセスの方がはるかに経済的であり、その用途には完全に適しています。

結局のところ、真空溶解は、世界で最も先進的で信頼性の高い金属材料を作成するための基礎となるプロセスです。

要約表:

| 主要な側面 | 説明 |

|---|---|

| プロセス | 電磁誘導を用いて高真空環境下で金属を溶解・精製する。 |

| 主な利点 | 溶解したガスや揮発性の不純物を除去することにより、超クリーンな合金を生成する。 |

| 理想的な用途 | ニッケル基超合金、高張力鋼、精密な化学組成を必要とする反応性合金。 |

| 一般的な用途 | 航空宇宙タービンブレード、医療用インプラント、発電コンポーネント。 |

超クリーンで高性能な合金の製造が必要ですか? KINTEKは、冶金研究および生産のための高度な実験装置と消耗品を専門としています。当社の真空炉技術に関する専門知識は、最も要求の厳しい用途で必要とされる正確な化学的制御と優れた材料特性の達成を支援できます。当社の専門家にご相談ください、当社のソリューションがお客様の冶金プロセスをどのように向上させられるかをご相談ください。

ビジュアルガイド

関連製品

よくある質問

- 軽アルミニウムスクラップの溶解に必要な電力消費量は?エネルギー効率とコストを最適化しましょう。

- 磁場はどのように金属を加熱するのですか?誘導加熱で精密な温度制御を実現

- 従来の加熱と誘導加熱の違いは何ですか?直接加熱と間接加熱の解説

- 誘導炉で高周波が必要なのはなぜですか、またどのような場合ですか?材料の表面加熱を精密に実現する

- 誘導炉にはどのような種類がありますか?溶解ニーズに合わせたコアレス炉とチャンネル炉

- 誘導溶解炉でチタンを溶解することは可能か?反応性金属溶解の課題を克服する

- 真空溶解法とは何ですか?先進合金のための高純度金属溶解のマスター

- 誘導溶解法とは?クリーンで効率的な金属溶解のためのガイド