本質的に、電子ビーム蒸着は、高エネルギーの集束された電子ビームを使用して原料を加熱し蒸発させる高真空プロセスです。この蒸気は真空を通過し、基板上に凝縮して、非常に純粋で高品質な薄膜を形成します。これは、光学、電子機器、先端材料用のコーティングを作成するための高度に制御された手法です。

電子ビーム蒸着の中心原理は、精密なエネルギー伝達です。容器全体を加熱する方法とは異なり、電子ビームは原料のみを直接加熱するため、高純度が保証され、極めて高い融点を持つ材料を蒸発させることができます。

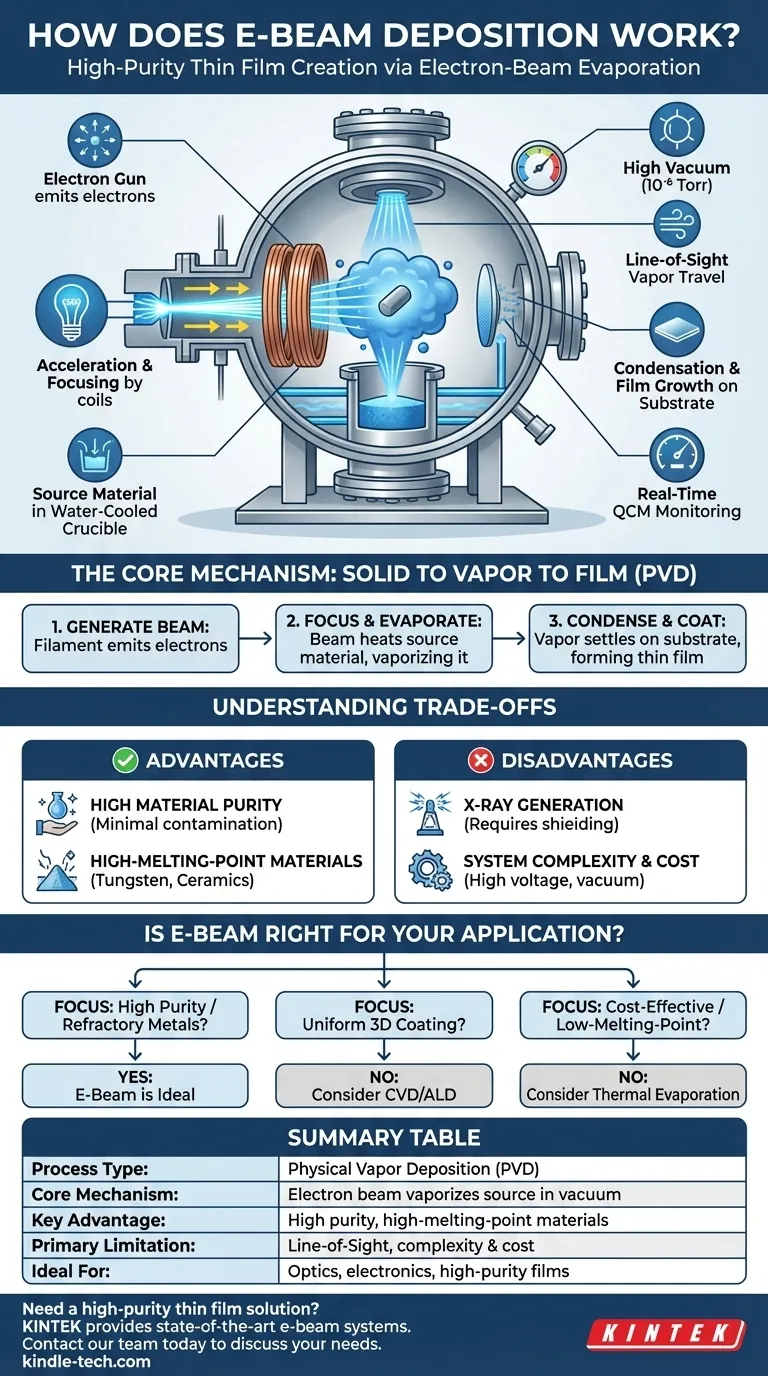

コアメカニズム:固体から蒸気へ

電子ビーム蒸着は物理気相成長(PVD)の一種であり、材料が化学反応なしに固体から蒸気へ、そして再び固体へと相変化することを意味します。このプロセスは、電子ビームの生成と集束から始まります。

電子銃

プロセスは電子銃から始まり、そこにはタングステンフィラメントが含まれています。このフィラメントは高温に加熱され、熱電子放出と呼ばれるプロセスを通じて電子の雲を放出させます。

加速と集束

これらの自由電子は、通常、高電圧(数キロボルト)を印加することによって生成される強力な電場によって加速されます。これにより、電子はかなりの運動エネルギーを得ます。

電磁コイルがレンズとして機能し、電子ビームを精密に集束・偏向させて、原料上の特定の点に照射します。

るつぼと原料

蒸着される材料は、多くの場合、ペレットまたは粉末の形で、水冷式の銅製るつぼ(または炉床)に置かれます。

水冷は極めて重要です。これにより、るつぼ自体が原料を溶かしたり反応したりするのを防ぎ、結果として得られる膜の汚染を防ぐために不可欠です。

高真空の役割

プロセス全体は高真空チャンバー(通常10⁻⁶ Torr以下)内で行われます。この真空は2つの重要な理由で必要です。電子ビームが空気分子に散乱するのを防ぐため、また、蒸発した材料が衝突や汚染なしに基板に直接到達できるようにするためです。

蒸着プロセス:蒸気から膜へ

高エネルギー電子が原料に衝突すると、その運動エネルギーは瞬時に熱エネルギーに変換され、材料が急速に加熱、溶融し、その後蒸発または昇華して蒸気になります。

直進移動

蒸発した原子は、原料から基板に向かって直線的に移動します。これは直進移動プロセスと呼ばれ、ほとんどのPVD技術の特徴です。

凝縮と膜の成長

蒸気原子が基板(コーティングされる物体)の比較的冷たい表面に衝突すると、エネルギーを失い、再び固体に凝縮し、薄膜を形成し始めます。

インサイチュモニタリング

成長する膜の厚さは、通常、水晶振動子膜厚計(QCM)を使用してリアルタイムで監視されます。この装置により、最終的な膜厚を単一オングストロームレベルまで非常に正確に制御できます。

トレードオフの理解

あらゆる技術プロセスと同様に、電子ビーム蒸着には明確な利点と特定の制限があり、それが特定の用途に適しているかどうかが決まります。

利点:高い材料純度

ビームによって直接加熱されるのは原料のみであるため、るつぼからの汚染が最小限に抑えられます。これにより、光学および電子用途に不可欠な、極めて高い純度の膜が得られます。

利点:高融点材料

集中的な局所加熱により、電子ビーム蒸着では、単純な熱的方法では蒸発が困難または不可能なタングステン、チタン、各種セラミックスなど、融点の非常に高い材料を蒸発させることができます。

欠点:X線発生

高エネルギー電子がターゲットに衝突する重要な副作用として、X線の発生があります。これにはオペレーターを保護するための適切な遮蔽が必要であり、時には敏感な基板や電子部品に損傷を与える可能性があります。

欠点:システムの複雑さとコスト

電子ビームシステムは、高電圧電源、電磁集束コイル、高度な真空装置を備えており、抵抗加熱蒸着などの代替方法よりも著しく複雑で高価です。

あなたの用途に電子ビーム蒸着は適していますか?

適切な蒸着方法を選択するには、その技術の能力を特定の目標に合わせる必要があります。

- 並外れた材料純度または難治性金属のコーティングが主な焦点である場合: 電子ビーム蒸着は、その直接的でるつぼフリーの加熱メカニズムにより、利用可能な最良の選択肢の1つです。

- 複雑な3D形状を均一にコーティングすることが主な焦点である場合: 化学気相成長(CVD)や原子層堆積(ALD)などの非直進移動法を検討する必要があります。

- アルミニウムや銀などの低融点材料のコスト効率の高いコーティングが主な焦点である場合: よりシンプルで安価な抵抗加熱蒸着システムの方が実用的な解決策となる可能性があります。

これらの基本原理を理解することで、材料、性能、プロジェクトの要件に最も適合する蒸着技術を選択できるようになります。

要約表:

| 側面 | 重要な詳細 |

|---|---|

| プロセスタイプ | 物理気相成長(PVD) |

| コアメカニズム | 電子ビームが高真空下で原料を蒸発させる |

| 主な利点 | 高純度。高融点材料(例:タングステン)のコーティングが可能 |

| 主な制限 | 直進移動プロセス。システムの複雑さとコストが高い |

| 理想的な用途 | 光学、電子機器、高純度膜を必要とする用途 |

高純度薄膜コーティングソリューションをお探しですか?

電子ビーム蒸着は、光学、半導体、先端材料研究における要求の厳しい用途に最適です。KINTEKは、お客様の正確なコーティング要件を満たすための電子ビーム蒸着装置を含む、最先端のラボ機器と消耗品の提供を専門としています。

当社の専門家が、電子ビーム蒸着がお客様のプロジェクトにとって正しい選択であるかどうかを判断するお手伝いをし、成功に必要な信頼できる機器を提供します。

今すぐ当社のチームにご連絡いただき、お客様固有のニーズについてご相談の上、KINTEKがお客様の研究所の目標をどのようにサポートできるかをご確認ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 電子ビーム蒸着コーティング用導電性窒化ホウ素るつぼ BNるつぼ

- 高温用途向けモリブデン・タングステン・タンタル蒸着用ボート

- 半球底タングステンモリブデン蒸着用ボート

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置