先端製造と材料科学の世界において、「プラズマを利用した(plasma enhanced)」という用語は、プラズマ(エネルギーを与えられたイオン化されたガス)を利用して、物理的または化学的反応を開始または劇的に加速するプロセスを指します。これは、現代のエレクトロニクス、光学機器、ツールに必要な高性能薄膜や微細スケールのパターンを作成するための基礎技術であり、多くの場合、従来のプロセスよりもはるかに低い温度で結果を達成します。

あらゆるプラズマを利用したプロセスの核となる原理は、高温の力任せのエネルギーを、プラズマが持つ標的を絞った化学的・物理的エネルギーに置き換えることです。これにより、従来の高温技術では損傷したり破壊されたりする可能性のある基板上に、洗練された材料加工が可能になります。

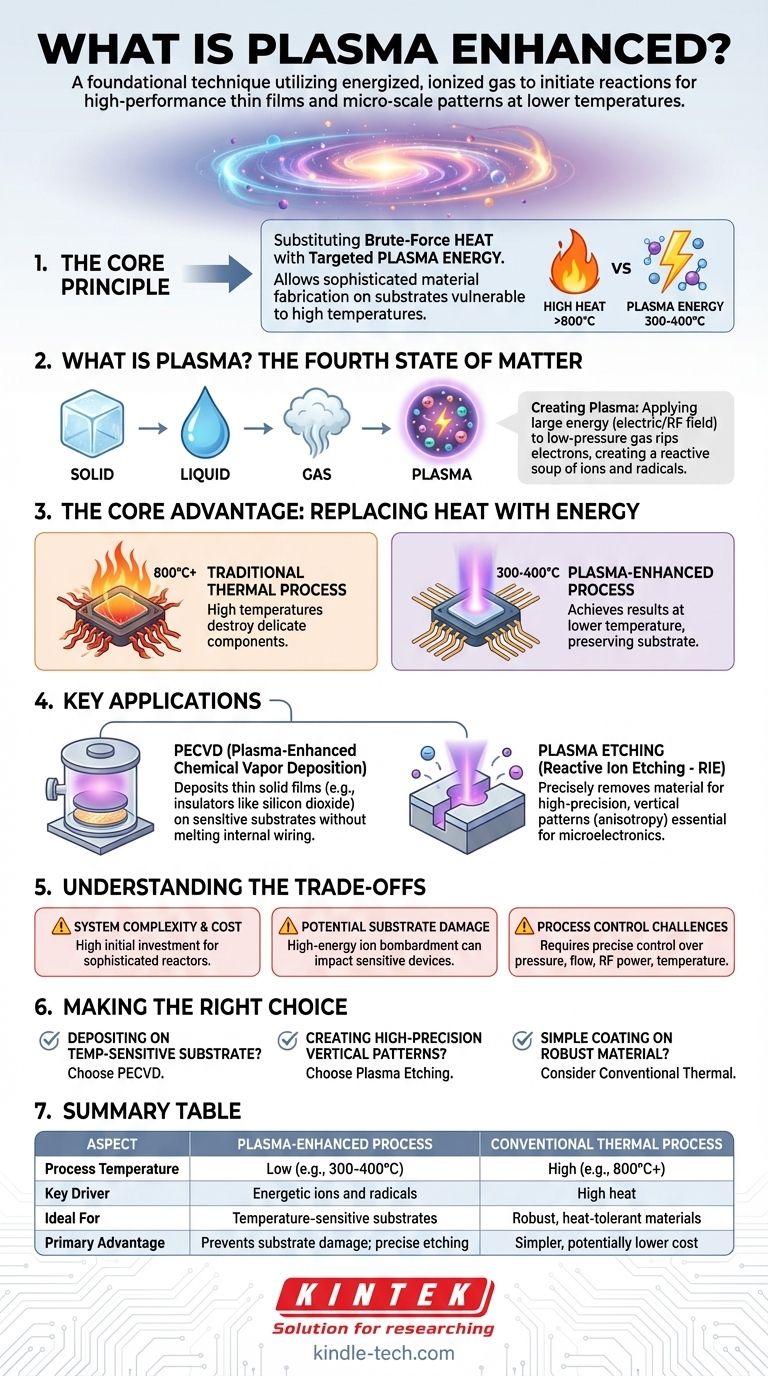

プラズマとは?「物質の第4の状態」

プラズマがなぜそれほど有用なのかを理解するには、まずそれが何であるかを理解する必要があります。それは、固体、液体、気体に次ぐ、物質の第4の状態と呼ばれることがよくあります。

プラズマの生成

プラズマは、非常に低い圧力のガスに大量のエネルギー(通常は強力な電場または高周波(RF)場から)を印加することによって生成されます。

このエネルギーがガス原子や分子から電子を引き剥がし、自由電子、正に帯電したイオン、そして残りの中性粒子からなる超加熱された混合物を生成します。この混合物がプラズマであり、非常に反応性が高いのです。

反応性の鍵

プラズマ全体としては非常に高温になる可能性がありますが、重要なのは、個々の粒子(特に電子)が莫大な運動エネルギーを持っていることです。これらの高エネルギー粒子が中性ガス分子と衝突し、それらをラジカルと呼ばれる非常に反応性の高い種に分解します。

望ましい化学反応を駆動するのは、高温そのものではなく、これらのラジカルとイオンなのです。

核となる利点:熱をエネルギーに置き換える

プラズマを利用したプロセスが使用される根本的な理由は、複雑なデバイスの製造における大きな制約である極度の高温の必要性を回避することにあります。

高温の問題点

窒化ケイ素の薄膜堆積など、多くの先端製造工程では、従来、800°C以上の温度が必要でした。

マイクロチップを製造する場合、そのような高温は、シリコンウェハ上にすでに形成されているデリケートなアルミニウム配線や銅配線を破壊してしまいます。デバイスは台無しになってしまいます。

プラズマが問題を解決する方法

プラズマを利用したプロセスでは、多くの場合300〜400°C程度の、はるかに低い温度で同じ結果を達成できます。

プラズマからのエネルギーが前駆体ガスを必要な反応成分に分解します。これらの成分がウェハ表面で反応し、損傷を与える高温を必要とせずに目的の膜を形成します。

プラズマ利用の主な応用

プラズマを利用した技術は、半導体製造と材料科学において極めて重要です。最も一般的な2つの応用は、堆積(デポジション)とエッチングです。

プラズマ増強化学気相成長法(PECVD)

PECVDは、基板上に薄い固体膜を堆積させるために使用されるプロセスです。前駆体ガスが真空チャンバーに導入され、プラズマが点火され、結果として生じるラジカルが基板表面で反応して膜を層ごとに構築します。

これは、完全に形成されたマイクロチップ上の内部配線を溶かすことなく、絶縁層や保護層(二酸化ケイ素や窒化ケイ素など)を作成するために不可欠です。

プラズマエッチング(反応性イオンエッチング - RIE)

プラズマエッチングは堆積の反対であり、材料を精密に除去するために使用されます。化学的に反応性の高いプラズマを使用して、基板上のパターンを選択的にエッチングします。

プラズマ内のイオンは電場によって誘導され、表面を垂直に衝突させることができます。これにより、異方性と呼ばれる、信じられないほどまっすぐで深いトレンチが作成されます。これは、最新のCPUの微細なトランジスタや回路を製造するために絶対に不可欠な特性です。

トレードオフの理解

プラズマを利用したプロセスは強力ですが、複雑さと課題がないわけではありません。

システムの複雑さとコスト

プラズマ反応装置は洗練されており高価な装置です。堅牢な真空システム、高出力のRFジェネレーター、複雑なガス処理が必要であり、初期の設備投資は大きくなります。

基板損傷の可能性

精密なエッチングを可能にするのと同じ高エネルギーイオン衝撃は、基板の結晶格子に意図しない損傷を与える可能性もあります。この損傷は、注意深く制御されない場合、デリケートな電子デバイスの性能に悪影響を及ぼす可能性があります。

プロセス制御の課題

プラズマ化学は非常に複雑であることが知られています。安定した再現性のあるプロセスを実現するには、圧力、ガス流量、RF電力、温度を正確に制御する必要があります。わずかなずれが最終製品に大きな違いをもたらす可能性があります。

目標に合わせた適切な選択

プラズマを利用した技術を使用するかどうかの決定は、材料の制約と望ましい結果に完全に依存します。

- 主な焦点が温度に敏感な基板上に高品質の膜を堆積することである場合: 従来の熱プロセスによる熱損傷を回避できるため、プラズマ増強堆積(PECVD)が理想的な選択肢です。

- 主な焦点がマイクロエレクトロニクスのために高精度で垂直なパターンを作成することである場合: プラズマエッチングは、湿式化学エッチングでは提供できない指向性制御(異方性)を提供します。

- 主な焦点が熱に耐えられる堅牢な材料への単純なコーティングである場合: 従来の熱プロセスまたは物理的堆積プロセスの方が費用対効果が高く、複雑さが少ない可能性があります。

結局のところ、「プラズマを利用した」とは、熱だけでは物理的に不可能な高性能な結果を達成するための強力なツールセットなのです。

要約表:

| 側面 | プラズマを利用したプロセス | 従来の熱プロセス |

|---|---|---|

| プロセス温度 | 低い(例:300〜400°C) | 高い(例:800°C以上) |

| 主要な駆動力 | 高エネルギーイオンとラジカル | 高温 |

| 理想的な用途 | 温度に敏感な基板(例:マイクロチップ) | 堅牢で耐熱性のある材料 |

| 主な利点 | 基板の損傷を防ぐ。精密で異方的なエッチングを可能にする | 非敏感な用途では、よりシンプルでコストが低い可能性がある |

プラズマを利用した技術を研究室のワークフローに統合する準備はできましたか?

KINTEKは、堆積およびエッチング用のプラズマを利用したシステムを含む、高度な実験装置を専門としています。次世代の半導体、光学コーティング、洗練された材料を開発しているかどうかにかかわらず、当社の専門知識は、温度に敏感な基板上で優れた結果を達成するのに役立ちます。

当社のソリューションがお客様の研究および製造能力をどのように向上させることができるかについて話し合うために、今すぐお問い合わせフォームから当社の専門家にご連絡ください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター