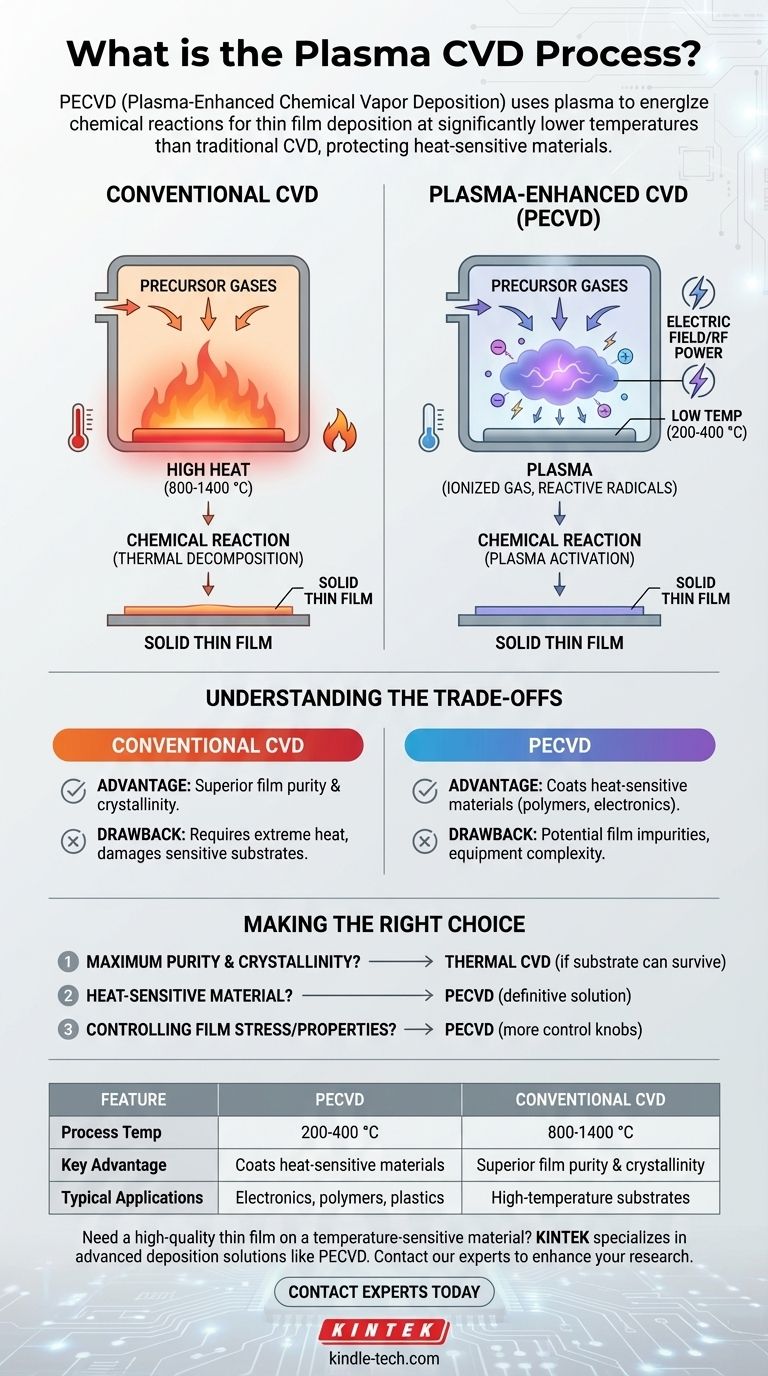

簡単に言えば、プラズマ化学気相成長(PECVD)プロセスは、プラズマを使用して化学反応を活性化し、基板上に薄膜を成膜する方法です。ガスを分解するために非常に高い温度に依存する従来の化学気相成長(CVD)とは異なり、PECVDはイオン化されたガス(プラズマ)を使用して高反応性分子を生成します。これにより、はるかに低い温度で膜の成膜を行うことができます。

プラズマを使用する主な利点は、極端な熱を必要としないことです。この根本的な違いにより、PECVDは、従来のCVDの高温によって損傷または破壊される可能性のあるプラスチックや複雑な電子部品などの材料にコーティングを施すことができます。

基礎:従来のCVDを理解する

プラズマ変種がユニークである理由を理解するには、まず化学気相成長(CVD)の基本原理を理解する必要があります。

基本的な要素

CVDプロセスはいくつかの主要なコンポーネントから始まります。コーティングしたい材料である基板と、最終的な膜を形成する原子を含む1つまたは複数の前駆体ガスが必要です。

成膜環境

これらの材料は密閉された反応チャンバー内に置かれます。チャンバーの環境(圧力や温度を含む)は正確に制御されます。従来の熱CVDの場合、基板は非常に高い温度、しばしば800°Cから1400°Cに加熱されます。

化学反応

前駆体ガスが加熱されたチャンバーに導入されると、熱エネルギーによって基板表面で反応または分解が起こります。この化学反応により、基板上に固体薄膜が形成され、不要なガスはチャンバーから除去されます。

プラズマがプロセスをどのように変えるか

プラズマCVDは同じ一般的な原理に従いますが、反応を促進するための強力な新しいツール、つまりプラズマを導入します。

プラズマとは?

プラズマはしばしば物質の第4の状態と呼ばれます。これは、通常、強い電場または電磁場(マイクロ波など)によってエネルギーを与えられ、その原子が帯電したイオンと高反応性のフリーラジカルの混合物に分解されたガスです。

成膜におけるプラズマの役割

PECVDでは、このプラズマが前駆体ガスを分解するために使用されます。プラズマ内で生成される高エネルギーのラジカルとイオンは、室温の安定したガス分子よりもはるかに反応性が高いです。

これらのプラズマ生成ラジカルはすでに非常に反応性が高いため、基板上に膜を形成するために極端な熱を必要としません。それらは、通常200〜400°Cというはるかに低い温度でも、表面と容易に反応し結合します。

トレードオフを理解する

従来の熱CVDとPECVDの選択は、プロセス温度と最終的な膜品質の間の重要なトレードオフを伴います。

利点:低温処理

PECVDの最も重要な利点は、その低い動作温度です。これにより、ポリマー、プラスチック、および熱CVD温度で溶融する既存の金属層を持つ複雑な半導体デバイスなどの温度に敏感な基板に高品質の膜を成膜する道が開かれます。

欠点:膜の不純物の可能性

低温と水素含有前駆体(シラン、SiH₄など)の使用は、PECVD膜が、特に水素の不純物濃度が高くなる可能性があることを意味します。これは、高温で成長させた膜と比較して、膜の密度、応力、および電気的特性に影響を与える可能性があります。

欠点:装置の複雑さ

安定したプラズマを生成および維持するには、RF電源やマッチングネットワークなどの追加の装置が必要です。これにより、PECVDシステムは、一部のよりシンプルな熱CVDセットアップよりも複雑で、費用がかかる可能性があります。

目標に合った適切な選択をする

PECVDまたは他の方法を使用するかどうかの決定は、基板の要件と最終的な膜の望ましい特性に完全に依存します。

- 膜の純度と結晶性を最大限に高めることが主な焦点である場合:基板が極端な熱に耐えられる限り、熱CVDが優れた選択肢となることがよくあります。

- 熱に弱い材料に膜を成膜することが主な焦点である場合:PECVDは、熱損傷を回避するため、決定的かつ必要なソリューションです。

- 膜の応力や機械的特性を制御することが主な焦点である場合:PECVDは、プラズマ出力や周波数などのより多くの制御ノブを提供し、最終的な膜特性を調整できます。

最終的に、プラズマの役割を理解することが、特定のタスクに適した製造ツールを選択するための鍵となります。

概要表:

| 特徴 | プラズマCVD(PECVD) | 従来の熱CVD |

|---|---|---|

| プロセス温度 | 200-400 °C | 800-1400 °C |

| 主な利点 | 熱に弱い材料をコーティング | 優れた膜の純度と結晶性 |

| 典型的な用途 | 電子機器、ポリマー、プラスチック | 高温基板 |

熱に弱い材料に高品質の薄膜を成膜する必要がありますか?

KINTEKは、実験装置と消耗品を専門とし、PECVDのような高度な成膜プロセス向けのソリューションを提供しています。当社の専門知識は、研究開発を強化するための適切なシステムを選択し、正確な膜特性を確保し、デリケートな基板を保護するのに役立ちます。

今すぐ当社の専門家にお問い合わせください PECVDがお客様の特定の用途にどのように役立つかについてご相談ください!

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置