要するに、プラズマ強化化学気相成長法(PECVD)は、活性化されたガス、すなわちプラズマを利用して必要な化学反応を促進し、表面に薄膜を堆積させるプロセスです。高温に依存する従来のCVDとは異なり、PECVDはプラズマからのエネルギーを使用して前駆体ガスを分解します。この根本的な違いにより、大幅に低い温度での高品質な膜堆積が可能になります。

PECVDの核となる利点は、反応エネルギーを熱エネルギーから切り離す能力です。これにより、従来のCVDプロセスの高温では損傷または破壊される可能性のあるプラスチックや完成した電子デバイスなどの温度に敏感な材料のコーティングが可能になります。

基礎:標準的なCVD(化学気相成長法)の理解

PECVDの重要性を理解するためには、まず従来のCVDの原理を理解する必要があります。

基本原理:表面での化学反応

本質的に、すべてのCVDプロセスには、被覆される部品である基板を含む反応チャンバーに1つ以上の揮発性の前駆体ガスを導入することが含まれます。

これらのガスは、高温の基板表面で分解・反応し、固体薄膜を残します。過剰な気体副生成物は、その後チャンバーから排出されます。

熱の役割

低温CVD(LPCVD)などの従来のCVD手法では、高温が前駆体ガスの化学結合を切断し、堆積反応を開始するために使用される唯一のエネルギー源です。

これにはしばしば600°Cから1000°Cを超える温度が必要となり、基板として使用できる材料の種類が厳しく制限されます。

結果:高品質で均一な(コンフォーマルな)コーティング

CVDファミリーの手法の大きな利点は、均一な(コンフォーマルな)コーティングを生成できることです。前駆体がガスであるため、複雑または不均一な部品のすべての表面に到達し、コーティングすることができます。

これにより、物理気相成長法(PVD)などの他の手法で一般的な「視線(ライン・オブ・サイト)」の制約が克服され、基板のすべての特徴に均一な被覆が保証されます。

「プラズマ強化」の利点:PECVDの仕組み

PECVDはCVDプロセスのエネルギー入力を根本的に変更し、膨大な新しい応用範囲を切り開きます。

プラズマの導入:活性化されたガス

プラズマはしばしば物質の第4の状態と呼ばれます。低圧のガスに強い電場または磁場を印加することにより、その原子はイオン、電子、および高反応性の中性ラジカルの混合物に分解されます。

この活性化されたガスであるプラズマは、熱的な意味で激しく高温であることなく、多大な化学エネルギーを含んでいます。

極端な熱を伴わないエネルギー伝達

PECVDでは、このプラズマが前駆体ガスを分解するために必要な活性化エネルギーを提供します。プラズマ中で生成された反応性ラジカルは、基板表面で目的の膜を容易に形成します。

エネルギーがプラズマ自体から供給されるため、基板を極端な温度に加熱する必要はありません。PECVDプロセスは、通常200°Cから400°Cの、はるかに低い温度で実行できます。

材料と基板の可能性の拡大

この低温動作がPECVDの主な利点です。これにより、高温に耐えられない材料への高品質な薄膜の堆積が可能になります。

これには、ポリマー、プラスチック、そして決定的に重要なのは、すでに敏感な電子回路を含む完成した半導体ウェーハが含まれます。

トレードオフの理解:PECVD対熱CVD

堆積技術を選択するには、その長所と短所を客観的に理解する必要があります。

利点:温度の柔軟性

PECVDを選択する主な理由は、その低温能力です。これにより、熱CVDと互換性のない幅広い温度に敏感な材料への堆積が可能になります。

欠点:膜の純度

高温の熱CVDプロセスは、しばしばより高い純度とより良い結晶構造を持つ膜を生成します。プラズマのエネルギー環境は、前駆体ガス由来の水素などの他の元素を成長中の膜に取り込むことがあります。

PECVD膜は多くの用途で優れた品質ですが、最高純度の膜は、熱に耐えられる基板上で高温法を用いて成長させられることがよくあります。

欠点:システムの複雑さ

PECVDシステムは、単純な熱CVD炉よりも本質的に複雑です。プラズマを生成および維持するためには、RFまたはマイクロ波電源、インピーダンス整合ネットワーク、およびより洗練されたチャンバーエンジニアリングが必要です。これは、機器およびメンテナンスコストの増加につながる可能性があります。

目標に合わせた適切な選択

PECVDと従来のCVD手法の選択は、基板材料と目的の最終膜の特性に完全に依存します。

- 温度に敏感な基板(ポリマーや完成した電子デバイスなど)への膜堆積が主な焦点である場合: 低温動作により、PECVDは明確であり、しばしば唯一の実行可能な選択肢となります。

- 堅牢な耐熱性基板に対して可能な限り最高の膜純度と結晶品質を達成することが主な焦点である場合: LPCVDなどの高温熱プロセスが優れた選択肢となる可能性があります。

- 視線が問題となる複雑で不均一な表面のコーティングが主な焦点である場合: PECVDも他のCVD手法も、PVD技術と比較して優れた解決策を提供します。

最終的に、適切な堆積方法の選択は、プロセスの能力と特定の材料の制約および性能目標を一致させる必要があります。

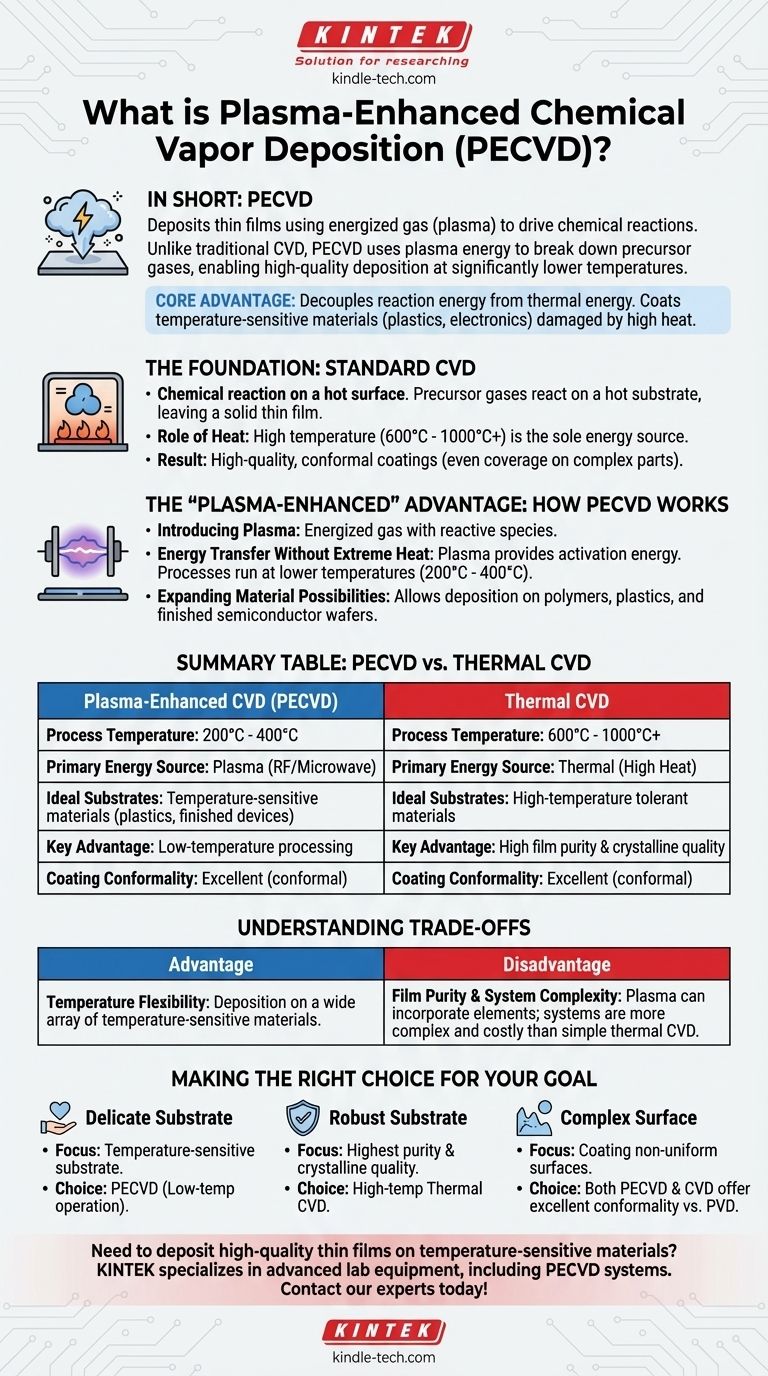

要約表:

| 特徴 | プラズマ強化CVD (PECVD) | 熱CVD |

|---|---|---|

| プロセス温度 | 200°C - 400°C | 600°C - 1000°C+ |

| 主なエネルギー源 | プラズマ (RF/マイクロ波) | 熱 (高温) |

| 理想的な基板 | 温度に敏感な材料 (プラスチック、完成したデバイス) | 耐高温材料 |

| 主な利点 | 低温処理 | 高い膜純度と結晶品質 |

| コーティングの均一性 | 優れている (コンフォーマル) | 優れている (コンフォーマル) |

温度に敏感な材料への高品質な薄膜堆積が必要ですか? KINTEKは、特定の研究および生産ニーズを満たすためのPECVDシステムを含む高度なラボ機器を専門としています。当社の専門知識により、ポリマー、電子機器、その他のデリケートな基板のコーティングに最適なソリューションを確実に得ることができます。当社の専門家にご相談ください。薄膜堆積プロセスをどのように強化できるかについて、今すぐご相談ください!

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター