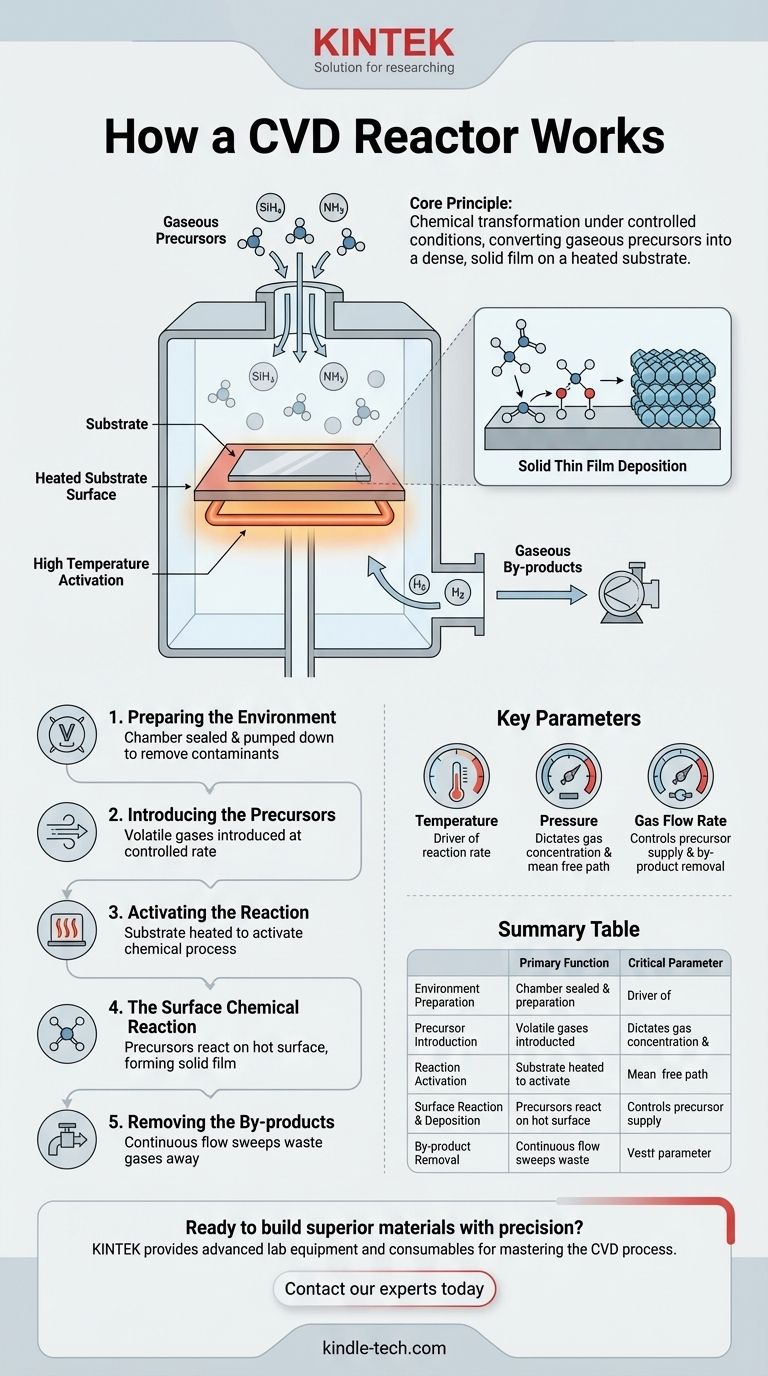

CVD(化学気相成長)反応炉は、その核となる部分で、前駆体と呼ばれる特定のガスを、コーティングされる物体(基板)を含む加熱された制御チャンバーに導入することで機能します。これらのガスは、熱い基板表面で直接化学反応または分解を起こし、固体で高性能な薄膜を層ごとに堆積させます。プロセス全体は、正確な厚さ、純度、構造を持つ材料を構築するために綿密に管理されます。

CVD反応炉の基本的な原理は、制御された条件下での化学的変換です。これは単に材料を「噴霧する」のではなく、加熱された基板上で気体状の前駆体を緻密な固体膜に変換する、精密な表面レベルの化学反応です。

CVDプロセスの構造

CVD反応炉は、この気体から固体への変換が起こる環境です。このプロセスは、いくつかの重要なステップに分解でき、それぞれがコーティングの最終的な品質に不可欠な役割を果たします。

ステップ1:環境の準備

成膜が始まる前に、基板は反応チャンバー内に配置されます。チャンバーは通常密閉され、真空状態に排気されます。

この初期の真空は、空気やその他の潜在的な汚染物質を除去します。これらは、そうでなければ化学反応を妨げ、最終的な膜の純度を損なう可能性があります。

ステップ2:前駆体の導入

チャンバーの準備が整ったら、1つまたは複数の揮発性前駆体ガスが制御された流量で導入されます。「揮発性」とは、比較的低温で気体状態であることを意味します。

これらのガスは、最終的な膜の構成要素です。例えば、窒化ケイ素膜を成膜する場合、シラン(SiH₄)やアンモニア(NH₃)などのガスが使用されることがあります。

ステップ3:熱による反応の活性化

基板自体は、特定の高い反応温度に加熱されます。これはプロセスを活性化するための最も重要なステップです。

冷たい前駆体ガスが熱い基板に接触すると、反応または分解に必要なエネルギーを得ます。これにより、膜が必要とされる表面に直接化学反応が局所化されます。

ステップ4:表面化学反応

熱い表面では、前駆体分子は分解や他の前駆体との反応などの化学プロセスを受けます。この反応により、目的の固体材料が形成されます。

この固体材料は化学吸着し、基板表面と化学結合を形成します。このプロセスが繰り返され、時間の経過とともに緻密な固体層が形成され、露出したすべての領域を覆います。

ステップ5:副生成物の除去

固体膜を形成する化学反応は、ほとんど常に不要な気体状の副生成物を生成します。例えば、シラン(SiH₄)からシリコン(Si)を形成する反応では、水素ガス(H₂)が放出されます。

これらの副生成物が成膜プロセスを妨げたり、膜を汚染したりするのを防ぐため、チャンバー内には連続的なガス流が維持され、これらの副生成物を反応炉から排出します。

結果を決定する主要なパラメータ

堆積された膜の品質、厚さ、特性は偶然ではありません。それらは、反応炉内のいくつかの主要な変数を注意深く制御した直接の結果です。

温度の役割

温度は反応速度の主要な駆動力です。一般的に、温度が高いほど成膜速度は速くなりますが、膜の結晶構造にも影響を与える可能性があります。不適切な温度は、接着不良や欠陥のある膜につながる可能性があります。

圧力の重要性

チャンバー内の圧力は、前駆体ガスの濃度と分子が衝突するまでに移動する距離を決定します。低圧(真空)システムが一般的であるのは、ガス分子の平均自由行程を長くすることで膜の純度と均一性を高め、ガス相で時期尚早に反応することなく基板に到達することを保証するためです。

ガス流量の機能

流量は、新鮮な前駆体ガスの基板への供給と、副生成物が除去される速度を制御します。流量が低すぎると反応が滞り、高すぎると前駆体材料が無駄になり、均一な成膜が妨げられる可能性があります。

トレードオフと限界を理解する

強力である一方で、CVDプロセスには、コーティング技術を選択する際に理解しておくべき固有の課題があります。

見通し線依存性

CVDは、ガスが基板表面に物理的に到達して反応できることに依存します。このため、ガス流が制限される非常に長く狭いチューブや複雑な内部形状の内側を均一にコーティングすることは困難な場合があります。

高温要件

化学反応を活性化するために必要な高温は、多くのポリマーや組み立て済みの電子部品など、熱に弱い基板を損傷する可能性があります。これにより、標準的なCVD法でコーティングできる材料の種類が制限されます。

前駆体化学と安全性

前駆体として使用されるガスは、しばしば反応性が高く、毒性があり、可燃性または腐食性です。したがって、CVD反応炉の操作には、重要な安全インフラと特殊な取り扱い手順が必要です。

これをあなたの材料目標に適用する

CVD反応炉がどのように機能するかを理解することで、特定の目的に合わせてプロセスを調整できます。

- 完全に均一な結晶膜(例:半導体用)が主な焦点である場合:最も重要な変数は、正確な温度制御と安定した低圧環境であり、秩序だった層ごとの成長を確実にします。

- 複雑な部品に硬質保護コーティングを施すことが主な焦点である場合:前駆体がすべての重要な表面に到達できるようにガス流のダイナミクスを設計する必要があります。そうしないと、コーティングの均一性が失われます。

- 成膜速度の最大化が主な焦点である場合:前駆体濃度と温度を高くすることと、膜品質の低下やガス相反応による不要な粉末の形成のリスクとのバランスを取る必要があります。

最終的に、CVDプロセスを習得することは、化学、熱、ガスダイナミクスの相互作用を習得し、材料をゼロから構築することです。

要約表:

| CVD反応炉の主要ステップ | 主な機能 | 重要なパラメータ |

|---|---|---|

| 環境準備 | 高純度膜のために汚染物質を除去 | 真空度 |

| 前駆体導入 | 構成要素となるガスをチャンバーに供給 | ガス流量 |

| 反応活性化 | 表面化学反応のためのエネルギーを供給 | 基板温度 |

| 表面反応と成膜 | 基板上に固体膜を層ごとに形成 | 前駆体化学 |

| 副生成物除去 | 膜品質を維持するために排ガスを除去 | チャンバー圧力と流量ダイナミクス |

精密な優れた材料を構築する準備はできていますか?

KINTEKでは、CVDプロセスを習得するために必要な高度な実験装置と消耗品の提供を専門としています。半導体膜、保護コーティング、または新規材料の開発のいずれにおいても、当社の専門知識と信頼性の高いソリューションは、お客様の反応炉が最高の性能で動作することを保証します。

お客様の特定の用途と材料目標について話し合いましょう。今すぐ当社の専門家にお問い合わせください。お客様のラボに最適なCVDソリューションを見つけます。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用