金属の蒸発は、高真空チャンバー内でソース金属を加熱し、その原子が気化するのに十分な熱エネルギーを得るプロセスです。これらの気化した原子は直線的に移動し、基板として知られるより冷たい表面に凝縮して、極薄の固体膜を形成します。このプロセス全体は、物理蒸着(PVD)の一種です。

問題は、金属をガスに変える方法だけでなく、理由でもあります。目的は、ほとんどの場合、別の材料上に高純度で均一な薄膜を作成することです。熱蒸着または電子ビーム蒸着のどちらを選択するかは、金属の融点と最終製品の純度要件によって決まります。

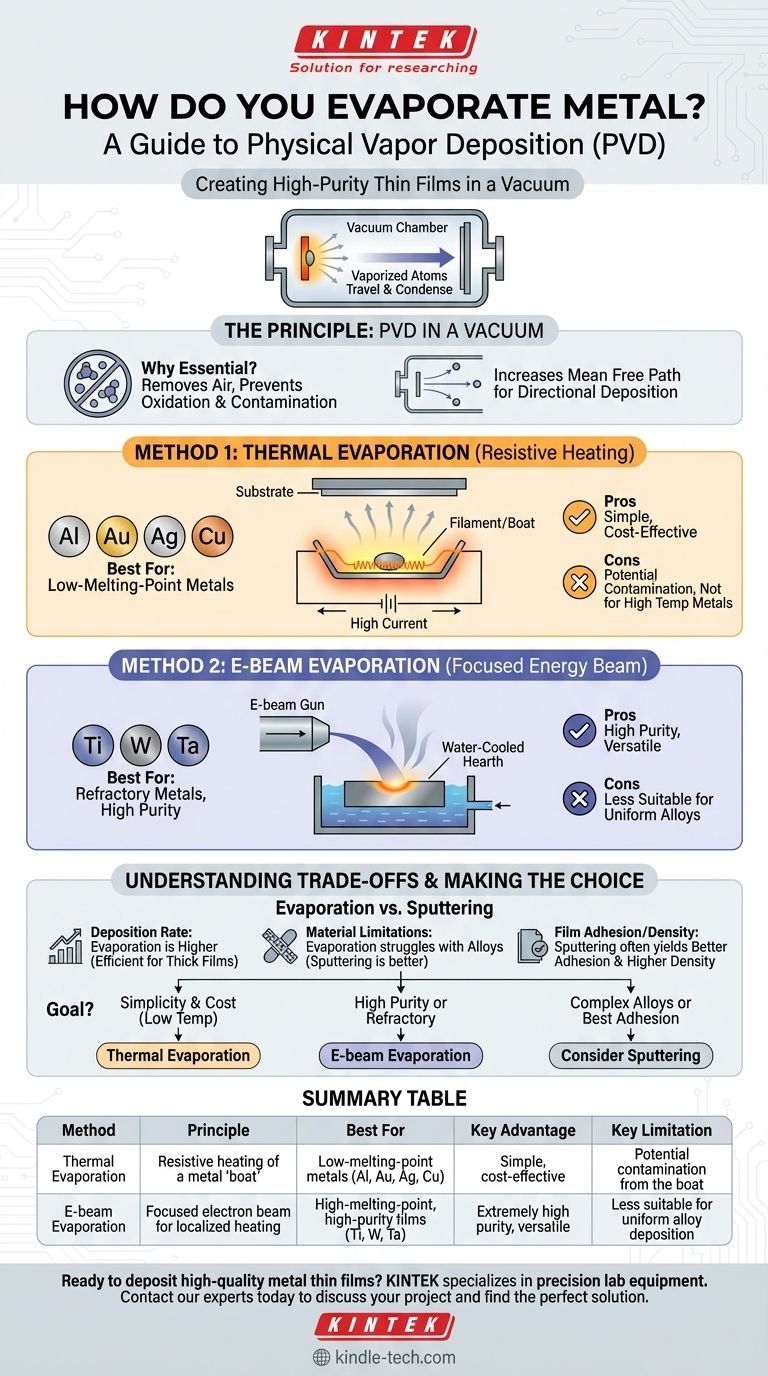

原理:真空中の物理蒸着

薄膜コーティングのための金属蒸着のプロセス全体は、一つの重要な環境、すなわち高真空に依存しています。

なぜ真空が不可欠なのか

真空チャンバーは非常に低い圧力まで排気され、ほとんどの空気分子が除去されます。これは2つの理由から不可欠です。

第一に、高温の金属蒸気が空気中の酸素や窒素と反応するのを防ぎ、不要な酸化物や窒化物を形成して膜を汚染することを防ぎます。

第二に、平均自由行程、つまり蒸気原子が他のガス分子と衝突するまでに移動できる平均距離を劇的に増加させます。高真空では、原子はソースから基板まで妨げられることなく移動し、指向性のあるクリーンな成膜を保証します。

方法1:熱蒸着

熱蒸着は、抵抗加熱とも呼ばれ、最も簡単な方法です。比較的沸点の低い金属を成膜するための主力技術です。

仕組み:抵抗加熱

ペレットまたはワイヤーの形をしたソース金属は、「ボート」または「フィラメント」と呼ばれる小さな容器に入れられます。このボートは通常、タングステン、モリブデン、タンタルなどの耐火材料で作られています。

非常に高い電流がボートに流されます。ボートの自然な電気抵抗により、古い白熱電球のフィラメントのように激しく加熱されます。この熱がソース金属に伝わり、溶融して蒸発します。

材料と用途

この方法は、アルミニウム(Al)、金(Au)、銀(Ag)、銅(Cu)などの金属に非常に効果的です。鏡の反射コーティング、電子機器の電気接点、装飾コーティングの作成によく使用されます。

主な制限:潜在的な汚染

熱蒸着の主な欠点は、ボート材料もわずかに蒸発する可能性があり、成膜された膜の軽微な汚染につながることです。また、非常に沸点の高い材料には不向きです。なぜなら、ボート自体が溶融したり蒸発したりするのが早すぎるからです。

方法2:電子ビーム蒸着

電子ビーム(E-beam)蒸着は、より洗練された強力な技術であり、高純度膜や高融点材料に不可欠です。

仕組み:集束されたエネルギービーム

E-beamシステムでは、高エネルギーの電子ビームが生成され、磁気的に誘導されて、水冷された銅製るつぼに入ったソース金属の表面に衝突します。

この集束されたビームは、その運動エネルギーをソース材料の小さなスポットに直接伝達し、局所的な加熱と蒸発を引き起こします。ソース材料の残りの部分とるつぼは冷たいままであるため、汚染は実質的に排除されます。

材料と用途

E-beam蒸着は、チタン(Ti)、タングステン(W)、タンタル(Ta)などの難融性金属を成膜するための標準的な方法です。また、光学フィルター用の二酸化ケイ素(SiO₂)や高度な半導体層などの誘電体材料の成膜にも使用されます。

主な利点:純度と汎用性

ソース金属のみが加熱されるため、E-beam蒸着は極めて高純度の膜を生成します。最も融点の高いものを含む、はるかに幅広い材料を成膜できるため、プロセスの汎用性がはるかに高くなります。

トレードオフの理解

蒸着は唯一のPVD技術ではありません。スパッタリングと並行して存在し、どちらを選択するかは特定の目標によって異なります。

成膜速度

蒸着は通常、スパッタリングよりもはるかに高い成膜速度を提供します。これにより、より厚い膜を作成したり、高スループットの製造においてより効率的になります。

材料の制限

熱蒸着は低温金属に限定されます。E-beam蒸着は非常に汎用性がありますが、構成金属が異なる速度で蒸発する可能性があるため、合金の均一な成膜には苦労します。スパッタリングは、複雑な合金の成膜に優れていることがよくあります。

膜の密着性と密度

スパッタリングは、蒸着と比較してより高エネルギーの原子で基板を衝撃します。これにより、一般的により優れた密着性とより高い密度を持つ膜が得られます。蒸着膜は、密度が低かったり、内部応力が多かったりすることがあります。

目標に合った適切な選択をする

適切な方法を選択することは、材料、コスト、および望ましい膜特性に基づいて重要な決定です。

- 低温金属(アルミニウムや金など)のシンプルさとコストを重視する場合:熱蒸着が最も直接的で経済的な方法です。

- 高純度または難融性金属(チタンやタングステンなど)の成膜を重視する場合:E-beam蒸着が不可欠で優れた選択肢です。

- 膜が複雑な合金または最高の密着性を必要とする場合:スパッタリングなどの代替PVD方法を検討する必要があります。

これらの核となる原理を理解することで、材料と性能要件を満たす正確な成膜技術を選択できるようになります。

要約表:

| 方法 | 原理 | 最適材料 | 主な利点 | 主な制限 |

|---|---|---|---|---|

| 熱蒸着 | 金属「ボート」の抵抗加熱 | 低融点金属(Al、Au、Ag、Cu) | シンプル、費用対効果が高い | ボートからの汚染の可能性 |

| E-beam蒸着 | 局所加熱のための集束電子ビーム | 高融点、高純度膜(Ti、W、Ta) | 極めて高純度、汎用性が高い | 均一な合金成膜には不向き |

高品質の金属薄膜を成膜する準備はできていますか?適切な蒸着装置は、研究や生産が求める純度、密着性、均一性を達成するために不可欠です。KINTEKは、お客様の特定の実験室のニーズを満たすために、熱蒸着および電子ビーム蒸着システムを含む精密な実験装置を専門としています。薄膜アプリケーションのプロジェクトについて話し合い、最適なソリューションを見つけるために、今すぐ当社の専門家にお問い合わせください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 高温用途向けモリブデン・タングステン・タンタル蒸着用ボート

- 半球底タングステンモリブデン蒸着用ボート

- セラミックファイバーライニング付き真空熱処理炉