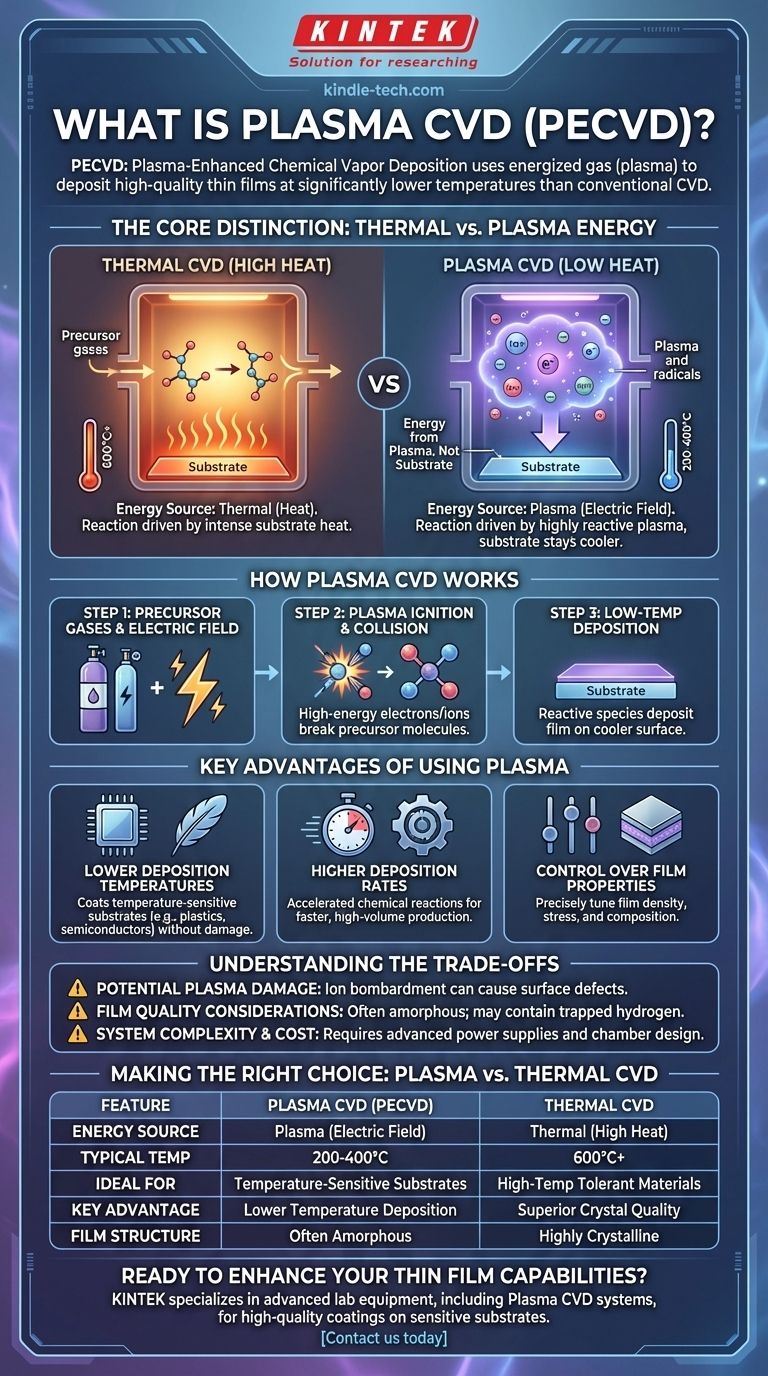

簡単に言うと、プラズマCVD(PECVD)は、プラズマ(活性化されたガス)を使用して、高品質な薄膜を表面に成膜するプロセスです。化学反応を促進するために高温に依存する従来の化学気相成長法(CVD)とは異なり、PECVDははるかに低い温度でこれらの反応を実行できます。これにより、強い熱に耐えられない材料のコーティングに最適です。

核となる違いはエネルギー源です。従来のCVDが前駆体ガスを分解するために熱エネルギー(熱)を使用するのに対し、PECVDはプラズマからのエネルギーを使用します。この根本的な変化により、大幅に低い温度での成膜が可能になり、応用範囲が広がります。

熱からプラズマへ:核となる違い

プラズマCVDを理解するためには、まずそれが強化するプロセスを理解する必要があります。主な違いは、必要な反応エネルギーがシステムにどのように供給されるかにあります。

基本:標準CVDの仕組み

従来のCVDは熱駆動プロセスです。ガス状の化学前駆体が反応チャンバーに導入され、そこで加熱された基板(多くの場合600°C以上)と接触します。

この強い熱が化学結合を破壊するために必要なエネルギーを提供し、基板表面に固体薄膜を成膜する反応を開始します。残りのガス状副生成物は、その後チャンバーから排出されます。

プラズマの導入:新しいエネルギー源

プラズマはしばしば「物質の第4の状態」と呼ばれます。それは、通常、強い電場または磁場によって活性化され、原子がイオン化されたガスです。

これにより、イオン、電子、ラジカル、中性分子が混在する非常に反応性の高い環境が生まれます。この高エネルギーの「スープ」は、熱単独よりもはるかに効率的にそのエネルギーを他の分子に伝達できます。

プラズマCVD(PECVD)の仕組み

PECVDプロセスでは、チャンバー内の前駆体ガスに電場が印加され、プラズマが点火されます。プラズマ内の高エネルギー電子とイオンが前駆体ガス分子と衝突します。

これらの衝突により前駆体分子が分解され、成膜に必要な反応性種が生成されます。エネルギーはプラズマから供給され、基板からではないため、基板ははるかに低い温度(例:200〜400°C)に保たれながら、高品質な膜を得ることができます。

プラズマを使用する主な利点

プラズマをエネルギー源として活用することで、PECVDを現代の製造業の要とするいくつかの重要な利点がもたらされます。

低い成膜温度

これが最も重要な利点です。高温なしで膜を成膜できるため、熱に弱い基板へのコーティングが可能になります。これには、プラスチック、繊細なトランジスタを備えた完全に加工された半導体ウェーハ、または従来のCVD温度では破壊されてしまう有機材料が含まれます。

高い成膜速度

プラズマの非常に反応性の高い性質は、膜成長の原因となる化学反応を大幅に加速させることができます。これにより、他の低温技術と比較して成膜速度が速くなることが多く、大量生産にとって大きな利点となります。

膜特性の制御

電力、周波数、ガス圧などのプラズマパラメータを慎重に調整することで、技術者は得られる膜の特性に正確に影響を与えることができます。これにより、膜の密度、内部応力、化学組成を特定の性能要件に合わせて微調整することができます。

トレードオフを理解する

強力である一方で、PECVDは万能の解決策ではありません。考慮すべき特定のトレードオフがあります。

プラズマ損傷の可能性

反応を駆動する高エネルギーイオンは、基板表面を物理的に衝撃することもあります。このイオン衝撃は、基板または成長中の膜に欠陥や損傷を引き起こす可能性があり、非常に敏感な電子デバイスにとっては許容できない場合があります。

膜品質に関する考慮事項

PECVD膜は、多くの場合アモルファスであるか、高温熱CVDで成長した膜(非常に結晶性である可能性がある)とは異なる結晶構造を持っています。また、前駆体ガスからの水素が閉じ込められることがあり、電気的または光学的特性に影響を与える可能性があります。

システムの複雑さとコスト

PECVD反応炉は、熱CVD反応炉よりも複雑です。安定したプラズマを生成および維持するために、RFまたはDC電源、インピーダンス整合ネットワーク、およびより洗練されたチャンバー設計が必要であり、初期コストと運用上の複雑さの両方が増加します。

正しい選択:プラズマ vs. 熱CVD

正しい成膜方法の選択は、基板の要件と最終膜の望ましい特性に完全に依存します。

- 最高の結晶品質と膜の純度を最優先する場合:基板が熱に耐えられるのであれば、標準的な高温熱CVDがしばしば優れた選択肢となります。

- 熱に弱い基板への成膜を最優先する場合:プラズマCVD(PECVD)は、熱損傷を引き起こすことなく高品質な膜成膜を可能にする決定的なソリューションです。

- 中程度の温度で高いスループットを達成することを最優先する場合:プラズマCVDは、他の低温プロセスよりも速い成膜速度を提供できるため、太陽電池や保護コーティングなどの工業生産に最適です。

最終的に、プラズマを代替エネルギー源として理解することが、特定の材料と目標に適した成膜戦略を選択するための鍵となります。

概要表:

| 特徴 | プラズマCVD(PECVD) | 熱CVD |

|---|---|---|

| エネルギー源 | プラズマ(電場) | 熱(高温) |

| 代表的な温度 | 200-400°C | 600°C以上 |

| 理想的な用途 | 熱に弱い基板 | 高温耐性材料 |

| 主な利点 | 低温成膜 | 優れた結晶品質 |

| 膜構造 | 多くの場合アモルファス | 高結晶性 |

精密な薄膜成膜で研究室の能力を向上させる準備はできていますか?

KINTEKは、最も敏感な基板にも高品質なコーティングを実現するためのプラズマCVDシステムを含む、高度な実験装置を専門としています。半導体、ポリマー、または先進材料のいずれを扱っている場合でも、当社のソリューションは特定の研究および生産ニーズを満たすように設計されています。

今すぐお問い合わせください、当社の実験装置と消耗品に関する専門知識が、お客様の革新的なプロジェクトをどのようにサポートできるかをご相談ください!

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

よくある質問

- PACVDコーティングのプロセスとは?低温・高性能薄膜化へのガイド

- PECVDにおけるプラズマ電源の役割は何ですか?低温での高品質薄膜形成を可能にする

- 窒素ドープコバルト触媒にPECVDを使用する技術的な利点は何ですか? OER反応速度の向上

- プラズマコーティングとは?高性能薄膜で材料表面を変革する

- DLCコーティングの硬度とは?10 GPaからダイヤモンドレベルの硬度までを解説

- DLCコーティングの利点は何ですか?優れた硬度、低摩擦、耐食性を実現

- マイクロ波電子サイクロトロン共鳴プラズマ強化化学気相成長法(MWECR-PECVD)とは何ですか? | KINTEK

- MOF改質のためのPECVDにおいて、低圧到達に真空ポンプを使用する必要があるのはなぜですか?ディープディフュージョンを確保するため