グラフェンとその作製法の紹介

歴史的背景とグラフェンの発見

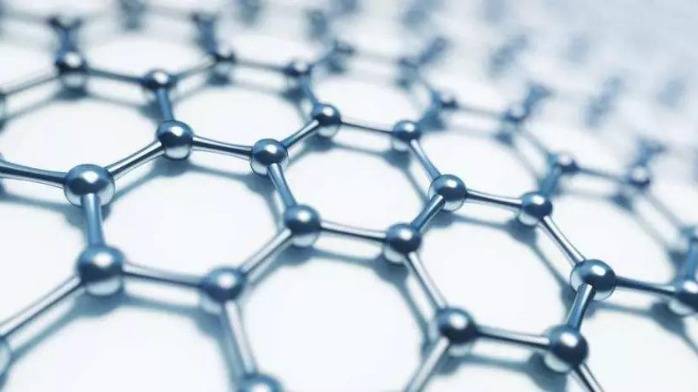

カーボンナノ材料の研究は、特にフラーレンとカーボンナノチューブの発見以降、長い間科学界の焦点となってきた。これらの材料の中でも、グラフェンはユニークで興味深い2次元異性体として際立っている。当初、グラフェンはその平面構造から熱力学的に不安定であると考えられており、炭素の結合能力の限界に関する従来の常識を覆すものであった。

しかし2004年、マンチェスター大学で画期的な実験が行われ、この仮説が覆された。アンドレ・ガイム(Andre Geim)とコンスタンチン・ノボセロフ(Konstantin Novoselov)の両科学者は、粘着テープを使って高配向熱分解グラファイト(HOPG)から薄片を剥離し、高品質のグラフェンを単離することに成功したのである。スコッチテープ法」として知られるこのシンプルかつ独創的な方法は、グラフェンが存在するだけでなく、安定した高品質の形で製造できることを実証した。

この発見は材料科学の分野で極めて重要な出来事となり、ガイムとノボセロフは2010年にノーベル物理学賞を受賞した。彼らの研究は、グラフェンの存在を証明しただけでなく、研究と応用に新たな道を開き、炭素ベースの先端材料開発への関心を一気に高めた。

グラフェン調製技術の概要

グラフェンの調製にはいくつかの方法があり、それぞれ製品の品質、収率、スケーラビリティに関して明確な利点と限界がある。これらの方法には、テープ剥離、化学的剥離、SiCエピタキシャル成長、化学的気相成長(CVD)などがある。

-

テープ剥離:この方法では、粘着テープを使ってバルクのグラファイトからグラフェンの層を物理的に剥離する。しかし、収率が低く、大量生産ができないという制約がある。

-

化学的剥離:このプロセスでは、溶媒とエネルギーを用いてグラフェン層をグラファイトから分離する。高品質のグラフェンが得られるが、収率は一般に低く、単層や数層のグラフェン薄片を分離するためには、その後の遠心分離が必要となる。

-

SiCエピタキシャル成長:この方法は、超高真空条件下での炭化ケイ素(SiC)基板の熱分解に依存する。高品質のグラフェンを製造できるが、コストが高く、大量のSiCが必要なため、大量生産が難しいという制約がある。

-

化学気相成長法(CVD):CVDは、大面積グラフェンを製造するための最も効率的でスケーラブルな方法とされている。銅やニッケルなどの金属基板上で炭化水素ガスを分解し、グラフェン層を形成する。銅は、単層グラフェンの成膜を独占的にサポートできることから、基板として特に好まれている。コバルト、ニッケル、銅のような遷移金属は、CVDプロセスへの適合性が広く研究されているが、他の金属はコスト、品質、移植性の点でまだその効率に及ばない。

これらの方法はそれぞれ、グラフェン作製において独自の貢献をしており、さまざまな用途や生産規模に合わせた多様なソリューションを提供している。

化学気相成長法(CVD)によるグラフェン作製

CVDの原理とメカニズム

化学気相成長法(CVD)は、炭素含有化合物を高温で分解し、さまざまな基板上にグラフェンを成長させる高度な技術である。このプロセスは、高品質のグラフェンを合成する上で極めて重要であり、さまざまな分野への応用に不可欠である。CVDプロセスは、浸炭析出と表面成長の2つの主なメカニズムに分類され、それぞれ異なる基板材料に合わせて調整される。

浸炭析出メカニズム: このメカニズムでは、基板材料がグラフェンの形成に重要な役割を果たす。高温によって炭素含有前駆体の分解が起こり、炭素原子が基板上に析出する。その後、これらの炭素原子が拡散・合体してグラフェン層が形成される。この方法は、高温に耐え、炭素原子の凝集に安定したプラットフォームを提供できる基板に特に有効である。

表面成長メカニズム: 一方、表面成長メカニズムは、炭素前駆体と基板表面との相互作用に注目したものである。ここでは、基板表面の化学的性質と地形が成長プロセスに大きく影響する。分解された前駆体の炭素原子は基板表面と相互作用し、一連の表面反応と再構成を経てグラフェン層を形成する。このメカニズムは、低い処理温度を必要とする基板や、グラフェン成長を促進する特定の表面特性を持つ基板に採用されることが多い。

どのメカニズムを選択するかは、基板材料の種類、求められるグラフェンの品質、具体的な応用要件など、いくつかの要因によって決まる。これらの原理とメカニズムを理解することは、CVDプロセスを最適化し、高品質でスケーラブルなグラフェン生産を実現するために不可欠である。

CVD成長技術の進歩

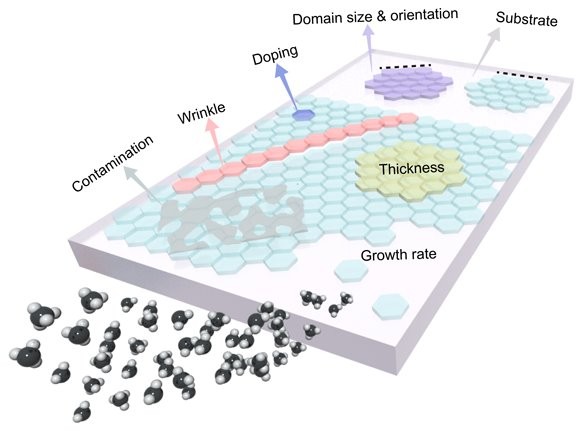

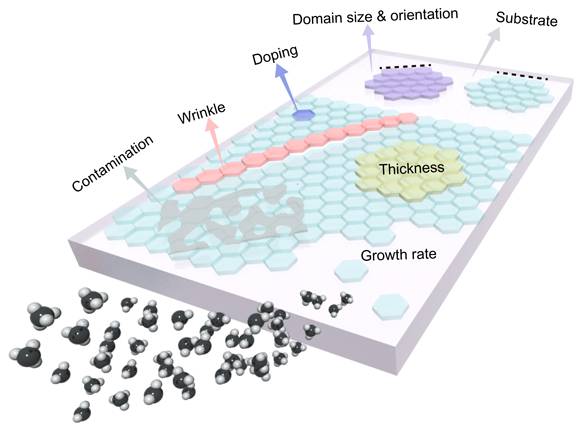

最近の化学気相成長(CVD)技術の進歩により、グラフェン製造の品質とスケーラビリティが大幅に向上した。こうした進歩の主な要因は、多様な炭素源、成長基板、成長条件の最適化である。例えば、銅(Cu)フォイルの使用は、産業用途に不可欠な大面積単層グラフェンの生産に効果的であることが証明されている。

注目すべき発展のひとつに、有機金属骨格(MOF)や有機金属化学気相成長(MOCVD)といった代替前駆体ガスの採用がある。多孔質構造で知られるMOFは、ガスの貯蔵と分離の可能性を提供し、一方MOCVDは、前駆体ガスとして有機金属化合物を使用することにより、CVDの汎用性を拡大する。この技術革新は、III-V族半導体のような先端材料の製造に特に有望である。

さらに、高度な制御システムの統合は、CVDプロセスに革命をもたらした。フィードバック制御システムにより、プリカーサー・ガスの流量と反応室温度をリアルタイムで監視・調整できるようになった。このダイナミックな制御により、成膜の均一性と品質が保証され、材料の無駄が最小限に抑えられ、プロセスの効率が向上する。こうした技術的飛躍は、現在のCVD手法を洗練させるだけでなく、グラフェン製造における将来の革新への道を開くものでもある。

グラフェン転写技術

グラフェン転写の重要性と課題

成長基板からターゲット基板へのグラフェンの転写は、その応用と特性評価において重要なステップである。このプロセスは、エレクトロニクス、光学、複合材料など、さまざまな分野でグラフェンのユニークな特性を活用するために不可欠である。しかし、転写プロセスには、転写されたグラフェンの完全性と機能性を確保するために対処しなければならないいくつかの課題がある。

主な課題の1つは、グラフェンの構造的完全性を維持することである。グラフェンはデリケートな材料であるため、機械的ストレスによって容易に損傷し、亀裂や穴、しわが形成される。このような欠陥は、材料の性能を損なうだけでなく、機能的なデバイスへの統合の妨げにもなる。したがって、完全な転写は、このような機械的損傷をもたらすことなく、グラフェン膜の連続性を確保する必要がある。

もう一つの重要な課題は、転写プロセス中の汚染を避けることである。金属基板上に成長したグラフェンは、その応用のために非金属基板への転写が必要となることが多い。しかし、転写プロセスでは、金属イオンや有機物などの残留物や不純物が混入し、グラフェンの電子特性が変化する可能性がある。グラフェンの本来の特性を維持するためには、転写されたグラフェンがそのような汚染物質から完全に除去されたクリーンな状態に保たれることが重要である。

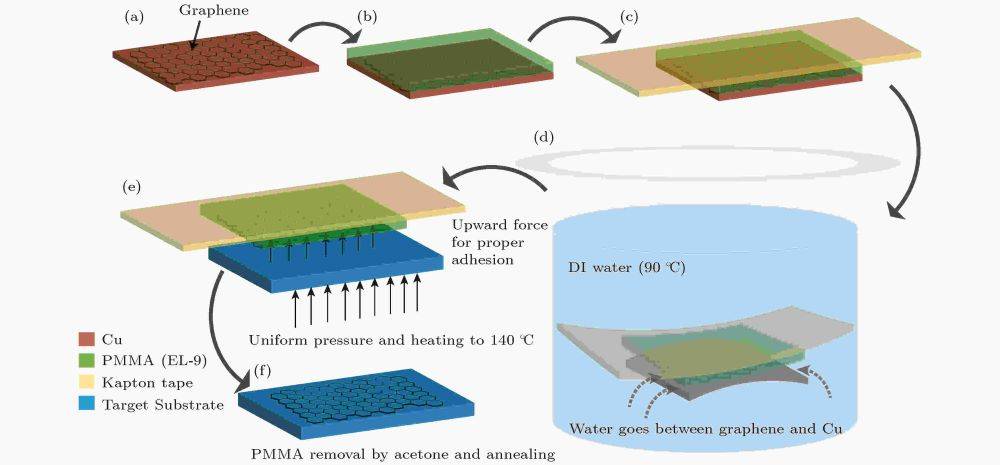

このような課題に対処するために、いくつかの転写法が開発されており、それぞれに利点と限界がある。これらの方法は、1回だけグラフェンを転写する方法と2回だけグラフェンを転写する方法に大別される。1回転写ではグラフェンをターゲット基板に直接付着させるが、2回転写では成長基板からターゲット基板への転写を促進するためにキャリア膜を用いる。さらに、転写法は、成長基板を溶解するか(溶解基板転写)、機械的または電気化学的に分離するか(分離基板転写)によっても分類できる。後者の方が、成長基板を再利用できるため、費用対効果が高いことが多い。

要約すると、グラフェンの転写はその応用において極めて重要なステップであり、構造的完全性と汚染防止の両方について慎重に検討する必要がある。グラフェン技術の産業化には、信頼性が高く、安定した、低コストの転写方法の開発が不可欠である。

グラフェン転写の方法と技術

金属基板上に成長させたグラフェンを、実用化のためにターゲット基板(通常は非金属)に適用するには、綿密な転写プロセスが必要である。理想的な転写プロセスには、機械的な損傷を与えることなく膜の連続性を維持すること、残渣がなくドープされていない膜を維持すること、そして工業的なスケーラビリティを確保するために安定的でコスト効率に優れていること、という3つの主要特性が求められる。

いくつかの転写方法が開発されており、それぞれに独自の利点と限界がある。これらの方法は、1回法と2回法に大別できる。1回転写では、グラフェンをターゲット基板に直接付着させるが、2回転写では、成長基板からターゲット基板への移動を促進するためにキャリア膜を用いる。さらに、溶解基板転写と分離基板転写に分類することもできる。溶解基板移動法では、成長基板をエッチング液で溶解してグラフェンを分離するのに対し、分離基板移動法では、機械的または電気化学的手段を用いて分離を行う。後者の方が基板を再利用できるため、費用対効果が高い場合が多い。

| 転写方法 | 方法 | 利点 | 限界 |

|---|---|---|---|

| 1回限りの転写 | ターゲット基板へのグラフェンの直接接着 | 単純明快 | 機械的損傷を受けやすい |

| 2回転写 | グラフェンの転写にキャリアフィルムを使用 | 機械的ストレスを低減 | より複雑で、追加の工程が必要 |

| 溶解基板転写 | 成長基板をエッチング液で溶解する。 | 効果的な分離 | 基板が失われ、残留の可能性あり |

| 分離基板移動 | 機械的または電気化学的分離 | 基板の再利用が可能で、コスト効率が高い | 損傷を避けるために精密な制御が必要 |

これらの方法は総体として、グラフェンの構造的完全性を損なったり汚染物質を混入させたりすることなくグラフェンを転写するという課題に対処することを目的としており、それによってさまざまなハイテク分野への応用を可能にしている。

CVDグラフェンの将来展望と応用

CVDグラフェンの応用可能性

卓越した特性を持つCVDグラフェンは、エレクトロニクスから生物医学に至るまで、多くの産業に革命をもたらす可能性を秘めている。その潜在的な用途は、透明導電膜、先端電子デバイス、フレキシブルエレクトロニクスの開発など、広範囲に及ぶ。バイオメディカル分野では、CVDグラフェンはバイオセンサー、イメージング技術、モニタリング装置、さらには創傷被覆材への応用が検討されている。特筆すべきは、特にがん患者向けの薬剤や治療法を強化するその能力で、ヘルスケアにおける変革の可能性が強調されている。

エレクトロニクスの分野では、CVDグラフェンは、半導体とのヘテロ構造や、二次元材料に基づくファンデルワールスヘテロ構造の設計に利用されている。この技術革新は、不揮発性メモリ、オプトエレクトロニクス、ナノメカニカルシステム、相互接続、バイオエレクトロニクス、熱管理など、さまざまな科学・産業分野に及んでいる。さらに、グラフェンをベースとした光検出器、発光ダイオード、太陽電池は、光電デバイスに使用される透明電極や活性層に優れた性能を発揮することから、有望な応用分野として浮上している。

今後の研究は、CVDグラフェンの品質とスケーラビリティを向上させ、大規模な産業応用の要求に応えることに焦点が当てられるだろう。この技術が進化し続ければ、CVD 技術の進歩によって、より大規模でより大きな表面積のグラフェンの生産がますます可能になるだろう。この進化は、技術的・産業的応用の両面で新たなフロンティアを切り開くことが期待され、CVDグラフェンは将来のイノベーションの礎石となる。

CVDグラフェンの研究の方向性

CVDグラフェン分野における今後の研究は、材料科学と技術における新たなフロンティアの開拓を約束するものである。重点分野には、大面積単結晶グラフェンの製造技術の進歩、精密な電子特性を持つグラフェンリボンの開発、機械的・電気的特性が向上した巨視的グラフェン構造の創出などが含まれる。これらの技術革新は、グラフェン製造のスケーラビリティと品質を向上させるだけでなく、さまざまな産業への応用を広げることを目的としている。

さらに、多様な基板上でのグラフェンの低温成長法の探求も盛んになっている。このアプローチは、従来の高温CVDプロセスの限界を緩和しようとするものであり、特定の基板材料では不可能な場合がある。成長温度を下げることで、適合する基板の範囲が広がり、グラフェンをより多くの電子・光電子デバイスに組み込むことが可能になると期待されている。

こうした技術的進歩に加え、グラフェンをベースとしたヘテロ構造の開発も有望な手段のひとつである。グラフェンを他の二次元材料と組み合わせたヘテロ構造は、ユニークな特性を持つ新種のデバイスを生み出す可能性を秘めている。例えば、グラフェンを半導体やファンデルワールス材料と統合することで、不揮発性メモリーやオプトエレクトロニクス、ナノメカニカルシステムに画期的な進歩をもたらす可能性がある。

現在進行中の研究努力は、グラフェン生産の商業的現実に対処する必要性によっても推進されている。CVDグラフェンは、コスト効率に優れた連続プロセスで完全な単分子膜を製造するソリューションとして大きな可能性を示しているが、実験室から工業規模への道のりには課題が山積している。技術が成熟するにつれ、研究者たちはこのギャップを埋めることにますます注力するようになり、大規模で高品質なグラフェン生産の夢が商業的な現実になることを確実にしている。

関連製品

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- ラボ用CVDホウ素ドープダイヤモンド材料