熱間静水圧プレスの概要

熱間静水圧プレス (HIP) の定義と目的

熱間静水圧プレス (HIP) は、金属やその他の材料に高温と圧力を同時に加える製造プロセスです。 HIP の目的は、金属の気孔率を減らし、セラミック材料の密度を高めることです。このプロセスにより、材料の機械的特性と加工性が向上します。

金属の気孔率を低減し、セラミック材料の密度を高める際の HIP の役割

粉末冶金では、HIP を使用して高温高圧で金属粉末を圧縮できます。 HIP は、変形、クリープ、拡散の組み合わせにより、均質な焼きなまし微細構造と最小限の不純物を備えた製品を作成します。これにより、気孔率が減少し、密度が増加した緻密な固体が得られます。

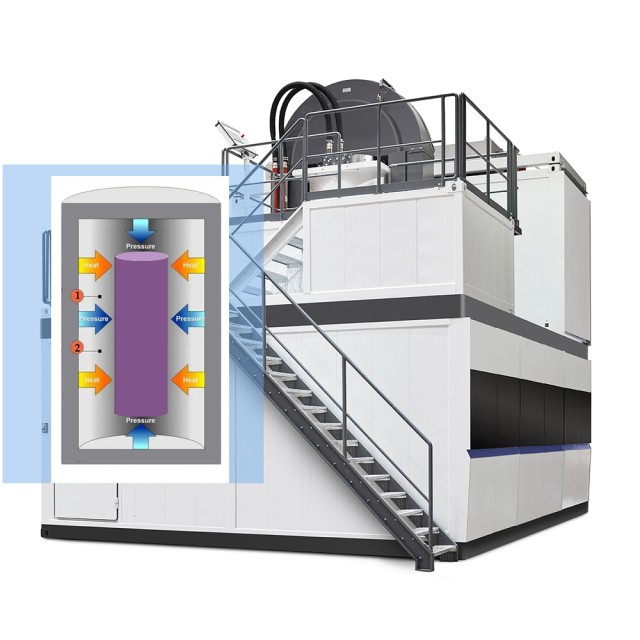

HIP は合金設計から部品製造に至る一連のプロセスの重要な部分であり、特に航空宇宙部品には不可欠です。 HIPユニットは直径150mm×長さ300mmのホットゾーンを備えており、サンプルのスケールアップに適しています。

熱間静水圧プレス (HIP) は、指定された時間、金属やその他の材料に高温と圧力を同時に加えることです。 HIP ユニットでは、高温炉が圧力容器内に密閉されています。温度、圧力、処理時間は正確に制御され、最適な材料特性が得られます。

HIP プロセスでは、部品は不活性ガス (通常はアルゴン) 中で加熱され、全方向に均一に「静水圧」圧力がかかります。この圧力により材料が「塑性」化し、差圧で空隙が潰れるようになります。空隙の表面が拡散結合し、効果的に欠陥を排除し、理論値に近い密度を達成します。このプロセスにより、インベストメント鋳造などの部品の機械的特性も向上します。

熱間等方圧プレス (HIP) は、高温と等方ガス圧力を利用して、金属、セラミック、ポリマー、複合材料の気孔を除去し、密度を高める製造プロセスです。これにより、材料の機械的特性が向上し、潜在的に加工性が向上します。 HIP の主な用途には、鋳造品の微小収縮の除去、粉末の固化、拡散接合、および金属マトリックス複合材料の製造が含まれます。

さらに、HIP は粉末冶金における焼結プロセスの一部として、加圧ろう付けや金属マトリックス複合材料の製造にも使用されます。

全体として、熱間静水圧プレス (HIP) は、金属の気孔を減らし、セラミック材料の密度を高めるための多用途で効果的な製造技術です。さまざまな材料の機械的特性や加工性を向上させるのに重要な役割を果たしており、航空宇宙や粉末冶金などの産業にとって不可欠なものとなっています。

熱間静水圧プレスの応用

粉末冶金における HIP の使用

粉末冶金では、高温高圧で大量の金属粉末を圧縮するために熱間静水圧プレス (HIP) が使用されます。このプロセスでは、変形、クリープ、拡散を組み合わせて、均質な焼きなまし微細構造と材料中の不純物を最小限に抑えた製品を作成します。 HIP は航空宇宙部品の一貫した処理と製造に不可欠です。

HIPを使用して均質な焼鈍微細構造を持つ製品を作成するプロセス

熱間等方圧プレスは、高温と等方ガス圧力を利用して、金属、セラミック、ポリマー、複合材料の気孔を除去し、密度を高める製造プロセスです。このプロセスにより、材料の機械的特性と加工性が向上します。 HIP は、鋳造品の微小収縮を除去し、粉末を強化し、拡散結合を促進し、金属マトリックス複合材料を製造することができます。

一貫加工および航空宇宙部品製造における HIP の重要性

熱間静水圧プレスは、合金設計から部品製造までの一連の加工において重要な役割を果たします。航空宇宙部品の製造には不可欠なプロセスです。 HIP ユニットには直径 150mm x 長さ 300mm のホットゾーンがあり、サンプルのスケールアップに最適です。 HIP 技術は、セラミックス、多孔質材料、材料接着、高級グラファイト製造などのさまざまな産業でも使用されています。

熱間静水圧プレスは、過去 50 年間にわたって通常の生産プロセスになりました。材料特性の改善、粉末材料の使用、正味または正味に近い形状の部品を製造したいという要望が高まっているため、この技術の将来は有望に見えます。

熱間静水圧プレス (HIP) は、金属粉末を強化し、焼結部品の気孔を除去し、金属被覆部品を製造し、粉末ベースの積層造形によって製造される重要なコンポーネントの品質を向上させるために、数十年にわたって使用されてきました。 HIP は、航空宇宙産業やその他の分野のコンポーネントの品質と性能を向上させるために不可欠なプロセスです。

熱間静水圧プレスの説明

HIPプロセスの説明

熱間静水圧プレス (HIP) は、高温と等方ガス圧力を利用して多孔性を除去し、金属、セラミック、ポリマー、複合材料の密度を高める製造プロセスです。このプロセスにより、材料の機械的特性と加工性が向上します。 HIP では、材料に熱と高圧を同時に加えることにより、材料の物理的特性を変化させます。

HIP のホット ゾーンの詳細

HIP ユニットは、圧力容器に囲まれた高温炉で構成されています。 HIP のホットゾーンは直径 150mm、長さ 300mm で、サンプルのスケールアップに適しています。ホット ゾーンでは、材料は不活性ガス (通常はアルゴン) 中で加熱され、全方向に均一に静水圧がかかります。この圧力により材料が塑性化し、差圧で空隙が潰れるようになります。空隙の表面が拡散結合し、効果的に欠陥を排除し、理論値に近い密度を達成します。 HIP プロセスは、コンポーネントの製造に使用される航空宇宙などの業界の一貫処理に不可欠です。

熱間静水圧プレス装置の仕様

使用圧力

熱間静水圧プレス装置は、45,000 PSI (310 MPa) の作動圧力で動作します。この高圧は、金属またはセラミック製品に全方向に均等な圧力をかけて効果的な焼結と緻密化を可能にするために必要です。

制御システム

この装置には全自動制御システムが装備されており、使いやすいオペレーターインターフェイスを提供します。制御システムにより、温度の上昇、圧力、プロセスの継続時間を正確に制御できます。

熱電対の種類

熱間静水圧プレス装置は、温度測定に 4 つのタイプ C 熱電対 (タングステン/レニウム) を使用します。これらの熱電対は圧力容器の外側に取り付けられ、プロセス中の温度を正確に監視します。

容器内部の長さ

圧力容器の内部の長さは 24 インチ (610 mm) です。これにより、熱間静水圧プレスプロセスを受けるワークピース (工具やコンポーネント) を収容するのに十分なスペースが提供されます。

黒鉛炉とその使用限界

この装置には、最大 2000°C の温度で使用できるグラファイト炉が含まれています。グラファイト炉は、熱間静水圧プレスプロセスに必要な熱を提供します。

加熱速度

装置の標準炉速度では、毎分最大 25°C の加熱速度が可能です。これにより、プロセス中のワークピースの効率的かつ制御された加熱が保証されます。

冷却速度

熱間静水圧プレス装置は、毎分最大 40°C の冷却速度を達成できます。この急速な冷却により、材料の効果的な急冷と固化が可能になります。

最大サンプルサイズ

この装置は最大直径60mm、高さ300mmのサンプルサイズに対応できます。このサイズ制限により、熱間静水圧プレス技術を使用して幅広い部品やコンポーネントを加工できることが保証されます。

熱間静水圧プレス (HIP) は、北米熱処理協会によってトップ 3 の技術およびプロセスにランク付けされている非常に有望な技術です。自動車、航空宇宙、軍事、重機、産業機械、船舶、石油・ガス、医療など、さまざまな業界で応用されています。

熱間静水圧プレス装置は、高圧容器、加熱炉、コンプレッサー、真空ポンプ、貯蔵タンク、冷却システム、コンピューター制御システムで構成されています。高圧容器は装置の重要なコンポーネントであり、部品に全方向に均等な圧力をかける役割を果たします。

熱間静水圧プレスプロセスでは、コンポーネントを機械のチャンバーにロードします。機械に応じて、チャンバーは上部または下部のどちらからでもロードできます。ロードされると、プロセスはコンピューターによって制御され、望ましい結果が得られるように装置をプログラムします。温度の上昇、圧力、プロセスの継続時間はユーザーが調整できます。

熱間静水圧プレス装置には、小型部品用のコンパクトな機械から大型の工業用部品用の工業用サイズの装置まで、さまざまなサイズがあります。この装置は不活性ガス (通常はアルゴン) を利用して部品に均等な力を加えて緻密化します。ガス圧力は、コンプレッサーおよび/または熱膨張によって達成されます。

ダイプレスなどの他の技術と比較して、熱間静水圧プレスには、温度場の均一性の向上、エネルギー効率、大径材料の製造能力などの利点があります。熱間静水圧プレス装置に必要な投資は比較的少ないため、多くの用途にとってコスト効率の高い選択肢となります。

熱間静水圧プレス装置は、金属やセラミック製品の焼結と緻密化を実現するための多用途のソリューションです。作動圧力、制御システム、熱電対の種類、容器内部の長さ、黒鉛炉の使用制限、加熱速度、冷却速度、最大サンプルサイズなどの仕様により、部品やコンポーネントの正確かつ効率的な処理が保証されます。

関連製品

- 小型ワーク生産用コールド等方圧プレス機 CIP 400MPa

- 固体電池研究用温間等方圧プレス

- 電気実験室用コールドアイソスタティックプレス CIP装置

- 手動等方圧プレス機 CIPペレットプレス

- 高温高圧用途向け温間静水圧プレス WIP ワークステーション 300MPa