アドバンストセラミックスのホットプレス焼結

炭化ホウ素焼結の課題

純粋な炭化ホウ素の焼結は、その共有結合性が高いため、効果的な高密度化のために2200℃を超える温度が必要となり、重大な課題をもたらす。従来の焼結法は、広く使用されているにもかかわらず、通常80~87%の相対密度しか達成できず、所望の材料特性には程遠い。この限界は、炭化ホウ素固有の低い拡散係数に起因しており、従来の方法では十分な緻密化を達成することが困難である。

このようなハードルを克服するために、焼結添加剤の組み込みと特殊なプロセスの採用が不可欠となっている。これらの添加剤は、表面エネルギーを低下させたり、表面積を増加させたりする役割を果たし、より優れた緻密化を促進する。様々な技術の中で、ホットプレス焼結は炭化ホウ素とその複合材料の製造に最も効果的な方法として浮上している。この方法は、適切な添加剤と組み合わせることで、緻密化速度を大幅に向上させることができ、その結果、理論密度に近い材料を得ることができる。

実験データは、これらのアプローチの有効性をさらに裏付けている。例えば、2150℃でわずか10分間のホットプレスと焼結により、相対密度91.6%の炭化ホウ素セラミックスが得られることが示されている。この改善は密度だけでなく、室温でのヤング率292.5GPa、ポアソン比0.16といった機械的特性にも反映されている。さらに、0~1000℃の温度範囲では、線膨張係数は温度に比例したままであり、熱伝導率は減少傾向を示している。

| 焼結条件 | 相対密度(%) | ヤング率 (GPa) | ポアソン比 |

|---|---|---|---|

| 2150℃、10分 | 91.6 | 292.5 | 0.16 |

添加剤を使用した熱間プレス焼結の使用は、緻密化の課題を解決するだけでなく、様々なエンジニアリング用途に不可欠な高性能炭化ホウ素セラミックスの製造に道を開きます。

ホットプレス焼結の利点

添加剤を使用したホットプレス焼結は、炭化ホウ素セラミックスの緻密化率と全体的な製品特性を高める上で極めて重要な役割を果たします。この技術は、最大91.6%の相対密度に達する顕著な改善を達成します。これは、通常80~87%の相対密度しか得られない従来の方法から大きく飛躍したものです。

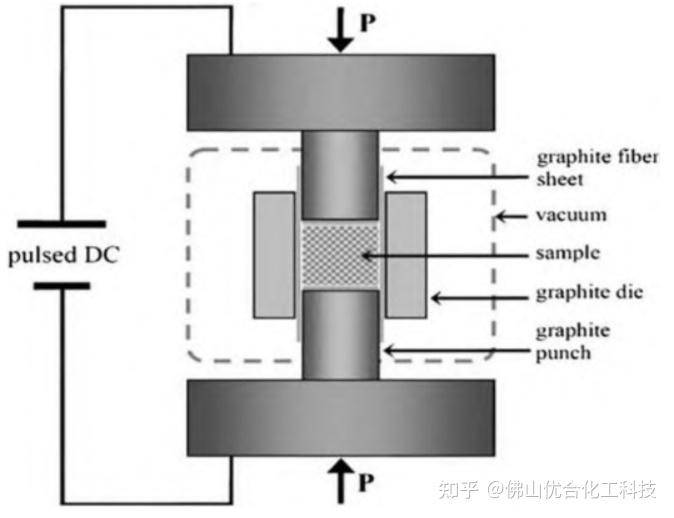

ホットプレス焼結では、加熱と加圧が同時に行われるため、通常の加圧焼結に比べて焼結温度が約100℃~150℃大幅に低下する。この温度低下は、焼結駆動力の大幅な増加によって補完され、通常の加圧条件下での20~100倍となる。このプロセスは粉末の熱可塑性状態を利用し、変形抵抗が最小限に抑えられるため、塑性流動と緻密化が容易になります。その結果、必要な成形圧力はコールドプレス法の約1/10で済む。

ホットプレス焼結の利点は、単なる高密度化にとどまりません。熱と圧力を同時に加えることで、粉末粒子間の接触、拡散、流動などの物質移動プロセスが促進されます。これにより、焼結時間が短縮されるだけでなく、結晶粒の成長も抑制され、その結果、細粒構造が得られる。また、理論密度に近い焼結体が得られ、気孔率もゼロに近く、高品質なセラミックスの製造に威力を発揮します。

このように、ホットプレス焼結は、優れた緻密化と製品品質を実現する技術として、アドバンストセラミックスの分野では欠かせない技術となっています。

ターゲットホットプレス焼結

ターゲット準備のための粉末冶金

粉末冶金、特に真空ホットプレスは、耐火性金属および無機非金属ターゲットの調製において重要な役割を果たしている。この方法は、従来の溶融鋳造技術では効果的に製造できない材料に不可欠です。例えば、融点や密度が大きく異なる金属からなる合金を扱う場合、溶融鋳造では組成が不均一になることが多い。同様に、無機非金属ターゲットや複合材料には、粉末冶金で対処するのが最適な課題があります。

ターゲット調製における粉末冶金の利点は多岐にわたる。スパッタリングターゲットの性能を高めるために不可欠な均一な微細結晶構造の形成が容易になる。さらに、この技法は高い生産効率と材料の節約を実現し、費用対効果と資源効率の両方を高めている。その結果、粉末冶金は、特に高精度と高性能が要求される産業において、スパッタリングターゲットの調製法の主流となっている。

| 利点 | 特徴 |

|---|---|

| 均一な微細結晶構造 | 高性能ターゲットに不可欠な一貫した材料特性を確保。 |

| 高い生産効率 | 製造プロセスを加速し、産業界の要求に効率的に対応します。 |

| 材料の節約 | 廃棄物や原材料の使用量を削減し、費用対効果に貢献します。 |

要約すると、粉末冶金は従来の方法の限界を克服する能力を備えており、スパッタリングターゲットの調製に適した技術として際立っている。均一で高品質な材料を低コストかつ高効率で提供できる粉末冶金は、高度な製造工程に欠かせないツールとなっている。

真空ホットプレスの用途

真空ホットプレスは、主に大型で高密度の平面ターゲットの製造に利用される汎用性の高い技術であり、従来の溶融鋳造法に内在する制限を効果的に克服している。このプロセスは、最適な機械的、熱的、光学的特性を確保するために、孔のない状態を必要とする材料に特に有利です。

主な用途

- セラミック材料:真空ホットプレスは、以下のような様々なセラミック材料の製造に広く使用されています:

- 複合材料

- :金属基複合材料(MMC)やセラミック基複合材料(CMC)のような材料は、この技術で製造されます。先端セラミックス

- :窒化ケイ素、Al2O3、TiC/TiNの混合セラミックス、サイアロンなどが含まれ、切削工具、重荷重バルブ部品、ベアリング、プロセス技術における耐摩耗部品などに欠かせない。炭化ホウ素(B4C)

- :極めて高い耐摩耗性で知られるB4Cは、装甲用途や高応力摩耗部品に使用される。機能性セラミックス

:PLZT(チタン酸ランタン-ジルコン酸鉛)やその他の高度な機能性セラミックなどの材料は、O2などの制御された雰囲気下で加工されます。

- 加工能力複雑形状

- :真空ホットプレスは、主にプレート、ブロック、シリンダーなどの単純な形状に適していますが、高度な金型設計により、より複雑な形状にも対応できます。プレス力と温度

:真空ホットプレスは、幅広い圧力範囲(50kN~800トン)と温度範囲(最高2600℃)で動作するため、さまざまな材料や部品サイズ(最大Ø1500mm)に対応できます。

- 従来の方法に対する利点高密度化

- :高温高圧下で原料粒子が結合し、結晶粒が大きく成長し、ボイドや結晶粒界が減少します。その結果、特定の微細構造を持つコンパクトな多結晶焼結体が得られ、材料密度と性能が向上します。汎用性

:このプロセスは、グラファイト、モリブデン、誘導加熱などのさまざまな加熱要素に対応でき、一方向加圧または双方向加圧に設定できるため、材料加工に柔軟性がある。

真空ホットプレスは、このように、高性能材料の製造において精密さと効率性を提供する、先端セラミックスの領域における重要な技術として浮上している。

金属/セラミック拡散溶接接続

金属/セラミック溶接の課題

溶接による金属とセラミックの統合は、その化学結合構造と熱特性の固有の違いに起因する重大な課題を提示します。セラミックスは通常、共有結合またはイオン結合を示すが、金属は金属結合を特徴とする。この結合メカニズムの根本的な違いが、機械的・熱的挙動を異ならせ、溶接プロセスを複雑にしている。

主な困難の一つは、セラミックスと金属の線膨張係数が大きいことである。セラミックは一般に、金属に比べて熱膨張係数が小さいため、溶接プロセス中に大きな熱応力が発生する可能性があります。これらの応力は、セラミック部品に亀裂や層間剥離を生じさせたり、溶接接合部の破損を引き起こすことさえあります。このような問題を軽減するには、熱衝撃のリスクを最小限に抑えるために、制御された加熱および冷却サイクルなどの熱応力緩和メカニズムを組み込むことがしばしば必要になります。

熱応力だけでなく、中間層の必要性も強調しすぎ ることはない。中間層は、異種材料間の橋渡しの役割を果たし、接着を促進し、熱不整合のリスクを低減します。一般的に使用される中間層には、チタンやニッケル合金のような、セラミックと金属の両方に適合する特性を持つ材料があります。熱伝導性、機械的強度、およびセラミックと金属の両成分との化学的適合性に優れていなければならないため、適切な中間層の選択は極めて重要です。

真空ホットプレス焼結炉の使用は、こうした課題に対処する上で極めて重要な役割を果たす。真空環境で圧力と温度を制御することにより、これらの炉は拡散接合プロセスを強化し、より均一で堅牢な溶接接合部を確保することができます。この方法は、熱応力の管理に役立つだけでなく、溶接の全体的な品質と信頼性を向上させ、高温・高応力の用途に適しています。

要約すると、金属とセラミックの溶接は、主に両者の異なる化学結合構造と熱膨張係数に起因する課題に満ちている。効果的な解決策には、熱応力緩和技術の使用や、真空ホットプレス焼結のような高度な焼結技術によって促進される中間層の組み込みがしばしば含まれる。これらの戦略を総称して、さまざまな産業用途の厳しさに耐えることのできる、安定した耐久性のある溶接継手を作り出すことを目的としている。

固相拡散接続

固相拡散接続は、堅牢な溶接技術として際立っており、卓越した安定性と高い強度を持つ接合部を形成する能力で特に評価されている。この方法は、極端な温度や腐食剤に対する耐性が要求される環境に特に適している。しかし、この技法の有効性は、表面状態の入念な準備と特殊な装置の活用にかかっている。

例えば、拡散プロセスを均一に行い、接合部の耐久性を高めるためには、材料の正確な位置合わせと表面処理が極めて重要である。このレベルの精度は、多くの場合、温度と圧力を高精度で制御できる高度な機械によって促進され、材料が構造的完全性を損なうことなく必要な変形を受けることを保証する。

さらに、高温で腐食性の高い環境での固相拡散接続の適用には、課題がないわけではない。また、セラミック部品と金属部品の熱膨張係数の違いを緩和するために中間層が必要になることもある。このような複雑さにもかかわらず、この方法は高品質で信頼性の高い接合部を製造できるため、過酷な条件下での性能が最重要視される産業で好ましい選択肢となっている。

ホットプレス焼結技術の開発動向

現在の用途と課題

ホットプレス焼結は、広く利用されている一方で、その高い運用コストと技術的な複雑さのために大きなハードルに直面しています。このような制限にもかかわらず、ホットプレス焼結は、厳しい材料要件が最優先される原子力産業や軍事産業などのニッチ分野で不可欠であることが証明されている。これらの分野でのこの技術の成功は、経済的・技術的制約に直面しながらも、その可能性を強調している。

アドバンスト・セラミックスの分野では、炭化ホウ素セラミックスへの応用で証明されているように、ホットプレス焼結は高密度化率を達成するのに特に効果的である。しかし、このプロセスでは、高密度化を促進するために添加剤を使用する必要があることが多く、これが全体的なコストと複雑さを増大させる可能性がある。効果的でありながら高価であるというこの両刃の剣は、ホットプレス焼結をより広範な産業用途に利用しやすく、費用対効果の高いものにするという現在進行中の課題を浮き彫りにしている。

さらに、熱間プレス焼結の技術的制約はコストだけにとどまらない。このプロセスでは正確な温度制御と圧力印加が要求されることが多く、これを一貫して管理することは困難です。こうした技術的なハードルは、高度な装置と熟練したオペレーターを必要とし、その普及をさらに複雑にしている。このような課題にもかかわらず、高品質で緻密なセラミックスを製造できるこの方法は、材料の完全性が重要な産業において貴重なツールとなっている。

今後の方向性

真空ホットプレス焼結炉の将来は、デジタル・モデリングや人工知能(AI)自動化などの最先端技術の統合にある。これらの進歩はこの分野に革命をもたらし、既存の技術的課題に対処し、焼結プロセスの効率と精度を向上させます。

AIが大きな影響を与えることができる主な分野の1つは、等方加圧金型の最適化です。現在の方法では、均一な圧力分布の実現に苦労することが多く、最終製品にばらつきが生じる可能性があります。AIを活用したシミュレーションと予測モデルは、膨大な量のデータを分析して最適な圧力分布パターンを特定し、金型のすべての部分に必要な圧力がかかるようにします。これにより、焼結セラミックの品質が向上するだけでなく、欠陥や故障の可能性も低減します。

さらに、AIを活用して焼結パラメータの監視と制御を自動化することもできる。炉内に組み込まれたセンサーからのリアルタイムのデータを継続的に分析することで、AIシステムは温度、圧力、その他の重要な変数を即座に調整することができます。このダイナミックな制御により、焼結プロセスが最適な範囲内に保たれ、より一貫性のある高品質な結果が得られる。

AIに加え、デジタルモデリングの進歩も重要な役割を果たすと予想される。コンピュータ支援設計(CAD)と有限要素解析(FEA)は、焼結プロセスを開始する前にシミュレーションするために使用できます。これらのシミュレーションにより、様々な条件下で様々な材料がどのような挙動を示すかを予測することができ、エンジニアはプロセスや材料の選択を微調整することができます。このような先手を打ったアプローチにより、試行錯誤の実験にかかる時間とコストを大幅に削減することができ、セラミック製品の新製品や改良品の開発を加速することができます。