先端セラミックス焼結入門

アドバンスト・セラミックスの焼結方法

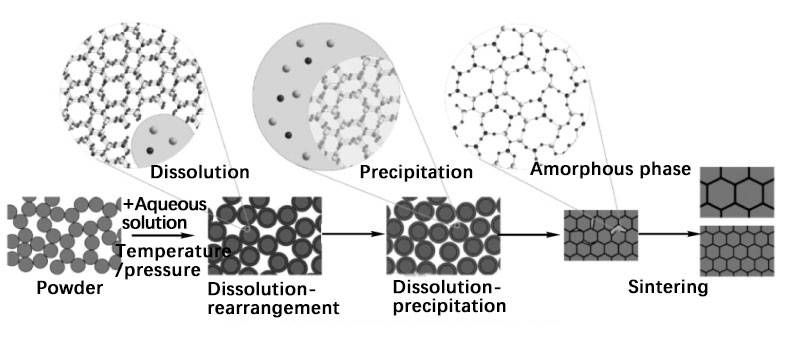

アドバンスト・セラミックスは、焼結プロセス中に、通常20%から25%という大きな収縮を起こすことがよくあります。成形段階でグリーン密度を均一にすることは、収縮を制御し均一にするために極めて重要です。加工されるセラミックの種類に応じて、様々な焼結技術が採用されます。例えば、磁器は比較的簡単で低コストの窯で焼結できますが、高度な技術的非酸化物セラミックスは通常、安定化雰囲気中で正確に制御された高温焼結を必要とします。

一般的な焼結方法の中では、常圧焼結、熱間加圧焼結、熱間等方加圧焼結、マイクロ波焼結が注目される。熱間加圧焼結は、高密度セラミック製品の製造に広く適用され、有効であるため、際立っている。この方法では、グラファイト製の金型内でセラミック粉末を加圧しながら加熱し、最終製品の焼結温度と機械的特性を高めるプロセスを行います。

特にSiAlONのようなセラミックの加圧焼結は、構造化された手順に従います:

- スラリーの形成:スラリー形成:水、バインダー、凝集除去剤、未焼成セラミック粉末を混合し、均一なスラリーを形成する。

- スプレー乾燥:スラリーを噴霧乾燥粉末にする。

- 成形:噴霧乾燥した粉末を金型に押し込んでグリーンボディを作る。

- バインダー除去:グリーンボディを低温で加熱し、バインダーを焼き切る。

- 高温焼結:セラミック粒子を高温で融合させる。

光学ディラトメーターによる熱分析により、研究者は膨張-温度曲線を観察し、相転移温度、ガラス転移温度、融点などの特徴的な温度をすべて特定することができます。このデータは、特定のセラミック配合の焼結サイクルの理解に役立ちます。焼結は、ガラス相がその転移温度で流動し、粉末構造を取り込んで気孔率を減少させるため、材料が著しく収縮することを特徴とする。

焼結は、外力を加えるなど様々な条件下で行うことができます。温度のみを使用する無加圧焼結は、傾斜金属セラミック複合材、ナノ粒子焼結助剤、モノリス成形などの技術によって強化されることが多い。3D形状の場合、熱間等方加圧と呼ばれる変形法が採用され、焼結プロセスにさらなる制御と均一性をもたらします。

ホットプレス焼結プロセス

熱間プレス焼結の利点と欠点

熱間プレス焼結にはいくつかの利点があり、特定の種類の先端セラミックに好ましい方法となっています。最も重要な利点の一つは、必要な成形圧力の低減です。冷間プレス法とは異なり、ホットプレス焼結は、冷間プレス法の約 1/10 の圧力で作動します。この圧力の低減は、粉末の熱可塑性状態によるもので、塑性流動と緻密化が容易になります。その結果、この方法はA12O3、BeO、BN、TiB2のような大型製品の成形に使用できる。

さらに、ホットプレス焼結は焼結温度を大幅に低下させる。加熱と加圧を同時に行うことで、粉末粒子の接触、拡散、流動といった物質移動プロセスが促進される。これにより、通常の加圧焼結に比べて焼結温度が約100℃~150℃低下するだけでなく、焼結時間も短縮される。この温度低下は結晶粒の成長を抑制するのに役立ち、より微細な組織と潜在的に優れた機械的特性を持つ製品につながる。

しかし、ホットプレス焼結に欠点がないわけではない。このプロセスは本質的に複雑で、高温と高圧の両方を管理するための高度な装置が必要です。ホットプレス焼結に必要な装置は高価で、安定した性能を確保するためには入念なメンテナンスが必要である。さらに、プロセスが複雑なため、製造できる最終製品の形状や形状が制限される。この制約は、特殊な金型の必要性と、複雑な形状全体で均一な圧力分布を達成することの難しさから生じる。

まとめると、ホットプレス焼結は、成形圧力が低い、焼結温度が低い、高密度で大型のセラミックを製造できるなどの利点がある一方で、工程の複雑さ、必要な設備が多い、製品形状の多様性に限界があるなどの課題があります。

ホットプレス焼結プロセスの種類

ホットプレス焼結には様々な技術があり、それぞれが特定の材料特性と望ましい結果に合わせて調整されています。その中で定圧法 は、焼結プロセス全体を通して安定した圧力を維持し、均一な緻密化を保証します。この方法は、部品全体に一貫した機械的特性が要求される材料に特に効果的です。

高温加圧法高温加圧法 は、多くの場合材料の融点を超える高温で加圧します。この技法は、必要な塑性流動と緻密化を達成するために高温が必要な耐火性金属やセラミックに最適です。

分割加圧 焼結プロセスを複数の段階に分け、分割して加圧します。この方法では、緻密化プロセスをより適切に制御できるため、1回の加圧では困難な複雑な形状や構造の作成が可能になります。

真空焼結 と大気焼結 は、主に焼結が起こる環境において異なる。真空焼結では雰囲気ガスが除去されるため、酸化のリスクが低減され、粒子の拡散が促進される。一方、雰囲気焼結は制御された雰囲気の中で行われ、特定の材料特性を高めるように調整することができる。

最後に連続加圧焼結 は、加熱と冷却のサイクル全体を通して連続的な圧力を維持する。この方法は、所望の密度と微細構造を得るために高圧と高温に長時間さらされる必要がある材料に特に有効です。

これらの方法にはそれぞれ利点があり、処理される材料の特定の要件に基づいて選択され、密度、機械的特性、寸法精度の面で最適な結果が保証されます。

ホットプレス焼結装置

ホットプレス焼結炉の構成要素

ホットプレス焼結炉は、セラミック粉末を緻密な高性能材料に変えるために設計された高度な装置です。主な構成部品は、加熱炉、加圧装置、金型、圧力測定装置などです。加熱炉は、黒鉛製の金型内でセラミック粉末を加熱し、同時に圧力を加えて焼結プロセスを促進することで作動します。

| 構成部品 | 機能 |

|---|---|

| 加熱炉 | 焼結プロセスを開始・維持するために必要な熱を供給します。 |

| 加圧装置 | セラミック粉末に圧力を加え、緻密化を助けます。 |

| 金型 | セラミック粉末を保持し、通常は熱伝導性のために黒鉛で作られています。 |

| 圧力測定装置 | 均一な焼結に不可欠な、正確な圧力印加を保証します。 |

真空ホットプレス焼結炉には、これらの中核部品に加え、炉体、炉扉、加熱・保温システム、温度測定システム、真空システム、水冷システム、制御システムが含まれます。これらの各部品は、効果的な焼結に必要な高い作業温度、高い真空度、大きな圧力力、良好な冷却状態を維持するために重要な役割を果たしています。

ホットプレス焼結プロセスの厳しい要求を考えると、これらの部品の構造設計と製造精度が最も重要です。例えば、炉体の加熱や保温に関与しない部分は強く冷却されるため、最適な性能と寿命を確保するために堅牢な設計と精密な製造が必要となります。

ホットプレス焼結炉の種類

ホットプレス焼結炉は、その加熱・加圧方法や運転雰囲気によって分類されます。これらの炉は先端セラミック材料の緻密化と圧密化に不可欠であり、望ましい機械的・物理的特性を実現します。

大気圧ホットプレス焼結炉

大気圧ホットプレス焼結炉は、通常の大気条件下で焼結プロセスが行われる環境で作動します。この方法は、酸素と反応しない材料や、焼結に制御された雰囲気を必要とする材料に特に有効です。このタイプの主な利点は、簡便性と費用対効果です。

雰囲気制御式ホットプレス焼結炉

このタイプの炉は窒素、水素、不活性ガスなど特定の制御雰囲気下で運転するよう設計されています。雰囲気の選択は焼結される材料と要求される特性に依存する。例えば、窒素は窒化ケイ素セラミックによく使用され、水素は特定の材料の酸素含有量を減らすのに好まれます。この方法により、焼結環境を正確に制御することができ、材料特性の向上につながります。

真空ホットプレス焼結炉

真空ホットプレス焼結炉は高真空環境で作動し、酸素に敏感な材料や空気の存在下で好ましくない反応を起こす材料にとって極めて重要である。この方法は、アドバンストセラミックスの高密度化と高純度化を達成するのに特に有利です。真空環境は不純物を最小限に抑え、均一な加熱と加圧を保証し、高品質の焼結製品をもたらします。

ホットプレス焼結炉の加熱方法

ホットプレス焼結炉で採用される加熱方法は大きく異なります:

- 金型プレスへの直接加熱:電気抵抗加熱により金型や材料を直接加熱する方法。

- 電気炉での金型加熱:金型を電気炉に入れ、間接的に加熱する方法。

- 直接誘導加熱:導電性の金型を直接誘導加熱することで、迅速かつ均一に加熱することができます。

- 非導電性金型の誘導加熱:非導電性ダイスを誘導加熱された導電性チューブの中に入れて間接的に加熱します。

これらの方法にはそれぞれ利点があり、焼結プロセスや処理される材料の特定の要件に基づいて選択されます。

アドバンストセラミックスにおける熱間プレス焼結の用途

熱間プレス焼結窒化ケイ素セラミックス

ホットプレス焼結は、緻密な窒化ケイ素セラミック材料を製造するための主要な方法として際立っており、焼結温度と機械的特性の両方を大幅に向上させます。この技術は、高圧力と高温を利用して理論密度に近い密度を達成するもので、要求の厳しい用途で材料の性能を発揮するために極めて重要です。

従来の無圧焼結法とは対照的に、ホットプレス焼結は高圧雰囲気を採用して窒素の揮発を防ぎ、安定した材料特性を保証します。この方法は、焼結に必要な高温が密度のばらつきにつながる可能性のある先進的な窒化ケイ素セラミックスに特に有利です。

ホットプレス焼結のプロセスには、高純度の窒化ケイ素粉末の調製から始まる複雑な工程が含まれる。この粉末を精密な加熱・加圧条件にかけることで、強固で緻密なセラミック材料が形成される。こうして得られた窒化ケイ素セラミックスは、高強度、低密度、優れた耐高温性など、卓越した機械的特性を示す。

さらに、[SiN4]4-4面体ネットワークによって特徴づけられる窒化ケイ素セラミックスの構造的完全性は、ホットプレス焼結によって維持され、さらに強化される。中心にケイ素原子、頂点に窒素原子を持つこの構造単位は、材料の全体的な強度と安定性に寄与する強固な三次元ネットワークを形成する。

窒化ケイ素セラミックスが、1950年代の最初の製造から、航空宇宙、自動車、エレクトロニクスなどの分野での現在の用途に至るまでの進化は、ホットプレス焼結のような高度な焼結技術の重要性を裏付けている。技術が進歩し続ける中、ホットプレス焼結プロセスの改良は、窒化ケイ素セラミックスの性能と汎用性をさらに高める上で極めて重要な役割を果たすと思われる。

炭化ホウ素セラミックスの熱間プレス焼結

炭化ホウ素セラミックスの熱間プレス焼結は、炭化ケイ素や窒化ケイ素よりも顕著に高い共有結合強度を持つため、大きな困難を伴う。この高い共有結合強度は約93.94%に達し、緻密化プロセスを著しく阻害する。その結果、完全な気孔除去、粒界移動、体積拡散を達成するには、2200℃を超える焼結温度が必要となる。

従来の焼結条件では、2250~2300℃の高温でも、炭化ホウ素粉末は通常80~87%の相対密度しか達成できない。この限界は、主に炭化ホウ素の融点付近で働く体積拡散メカニズムによるもので、気孔の除去を促進するのではなく、結晶粒の成長を加速させる。急速な結晶粒粗大化は、多数の残留気孔の形成につながり、材料の密度に大きな影響を与える。

こうした課題に対処するためには、焼結助剤の添加が不可欠である。これらの添加剤は、表面エネルギーを低下させ、表面積を増加させることで、緻密化を促進する役割を果たす。ホットプレス焼結にこれらの添加剤を組み合わせると、緻密化速度が著しく向上し、理論密度に近い材料が得られる。この方法は、材料の性能を向上させるだけでなく、炭化ホウ素とその複合工学デバイスを製造するための最も効果的な方法のひとつとなる。

実験データは、この方法の有効性をさらに裏付けている。例えば、2150℃で10分間ホットプレス焼結すると、相対密度91.6%の炭化ホウ素セラミックスが得られる。このプロセスは機械的特性も向上させ、室温でのヤング率は292.5GPa、ポアソン比は0.16である。さらに、材料の熱的特性も顕著に改善され、0~1000℃の範囲内で温度に比例した線形膨張係数を示し、熱伝導率は低下した。

要約すると、戦略的添加物によって強化された炭化ホウ素セラミックスのホットプレス焼結は、材料科学における重要な進歩を意味し、多数の高需要用途に不可欠な高密度化と性能測定基準を提供する。

ホットプレス焼結アルミナセラミックス

焼結プロセスへのAlTiC中間合金の統合は、ホットプレス焼結アルミナセラミックスの品質を大幅に向上させます。この強化は主に、焼結サイクル中により効率的な粒子の再配列と緻密化を促進する合金の能力に起因する。その結果、最終製品は、高い強度と破壊靭性を達成するために極めて重要な微細粒組織を示す。

ホットプレス焼結では、AlTiC中間合金は焼結助剤として作用し、より均質で緻密なセラミックマトリックスの形成を促進する。これは、強度と靭性のバランスを取ることが困難なアルミナセラミックスにおいて特に重要である。細粒構造は、機械的強度を高めるだけでなく、材料の亀裂伝播に対する抵抗力を強化し、様々な用途において耐久性と信頼性を高める。

さらに、AlTiCを導入することで、必要な焼結温度と圧力を下げることができるため、エネルギー消費量と製造コストを下げることができる。これにより、アルミナ・セラミックスのホットプレス焼結プロセスは、より経済的で環境に優しいものとなる。得られたセラミックスは、より強く、より強靭であるだけでなく、より汎用性が高く、幅広い産業および技術用途に適しています。

窒化アルミニウムセラミックスの熱間プレス焼結

窒化アルミニウムセラミックスのホットプレス焼結は、従来の常圧焼結法に比べて大きな利点を提供します。この高度な技術により、効率的な熱放散を必要とする用途に極めて重要な、優れた熱伝導性が得られます。熱性能の向上は、主に熱間プレス焼結によって達成される格子酸素含有量の低下によるものです。この酸素含有量の低減により、フォノンの散乱が最小限に抑えられ、材料の熱伝導率が向上する。

さらに、熱間プレス焼結窒化アルミニウム・セラミックスの微細構造は著しく微細化される。熱間プレス焼結中の緻密化プロセスでは、温度と圧力を正確に制御することにより、より均一でコンパクトな微細構造が得られます。この微細化により、熱伝導率が向上するだけでなく、機械的特性も強化され、弾力性と耐久性が向上します。

| 特性 | ホットプレス焼結 | 大気圧焼結 |

|---|---|---|

| 熱伝導率 | 高い | 低い |

| 格子酸素含有量 | 低い | 高い |

| 微細構造 | 改善 | 精製度が低い |

要約すると、ホットプレス焼結は、窒化アルミニウムセラミックスを製造するための優れた方法として際立っており、高性能アプリケーションに不可欠な熱的および機械的特性を向上させます。

関連製品

- 9MPa空気圧焼結炉(真空熱処理付)

- 真空熱間プレス炉 加熱真空プレス機 チューブ炉

- 真空熱間プレス炉 加熱真空プレス

- ラボ用加熱プレート付きマニュアル高温加熱油圧プレス機

- ラボ用加熱プレート付き自動高温加熱油圧プレス機