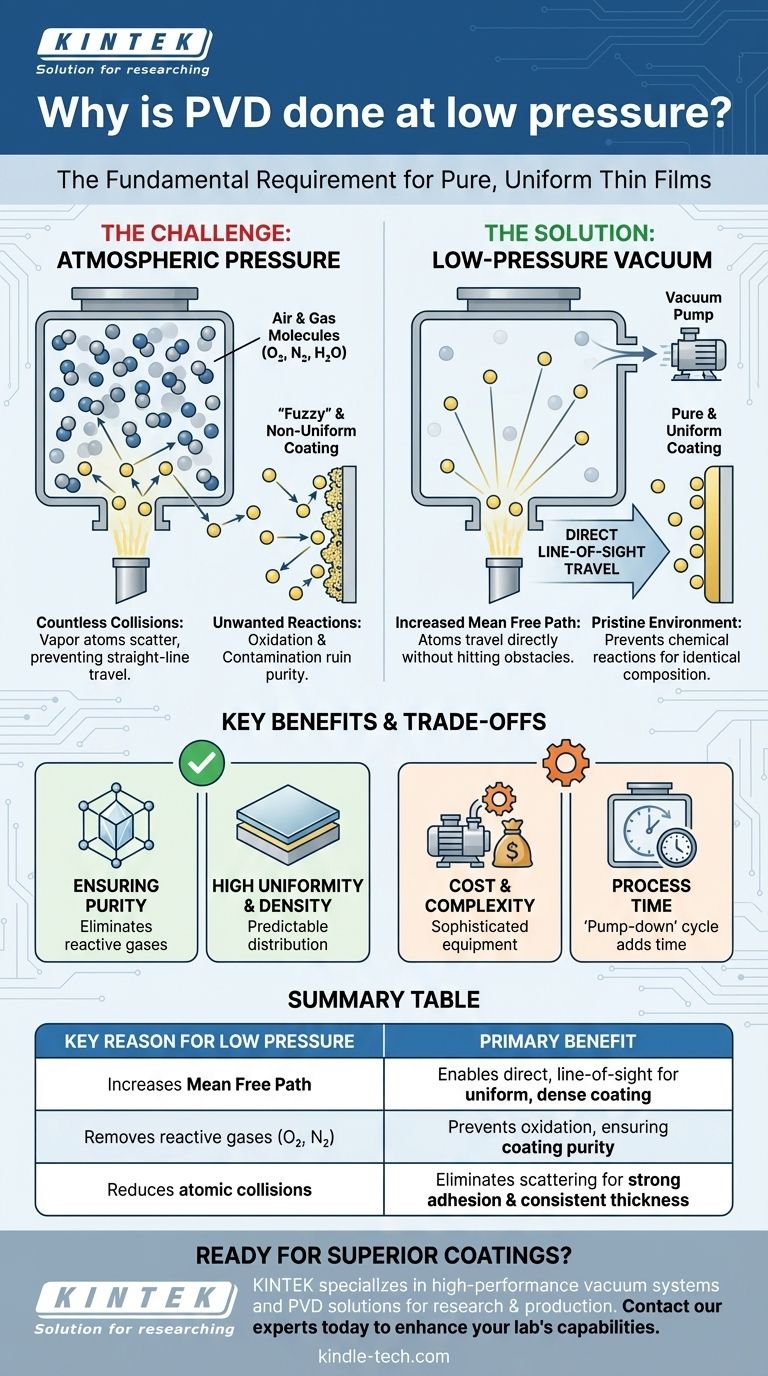

物理蒸着(PVD)において、低圧の真空環境は単なる好みではなく、成功のための基本的な要件です。このプロセスが真空中で行われる主な理由は、堆積を妨げる可能性のある空気やその他のガス分子を除去するためです。ほぼ空の空間を作り出すことで、蒸発したコーティング材料が供給源から基板まで妨げられずに移動し、純粋で均一な高品質の薄膜が得られることを保証します。

PVDで低圧を使用する主な理由は、コーティング材料の経路と純度を完全に制御するためです。大気中のガスを除去することで、ランダムな衝突や不要な化学反応を防ぎます。これらは、最終的な膜を台無しにする2つの主要な要因です。

蒸気輸送における真空の役割

物理蒸着は、材料が蒸発し、チャンバー内を移動し、基板上に凝縮する直視プロセスです。低圧環境は、この旅の「移動」段階にとって非常に重要です。

障害物の排除:「平均自由行程」

大気圧下では、チャンバーは無数の空気分子と水分子で満たされています。コーティング材料の蒸発した原子は、これらの分子と毎秒数十億回衝突するでしょう。

この絶え間ない散乱は原子を偏向させ、直進するのを妨げます。その結果、真空状態が悪い場合に見られるように、滑らかな膜ではなく、不均一で密着性の低い「ぼやけた」堆積物が生じます。

チャンバーを非常に低い圧力まで排気することで、ガス分子の数を劇的に減らします。これにより、平均自由行程—蒸気原子が他のものに衝突するまでに移動できる平均距離—が増加します。高真空では、平均自由行程がチャンバー自体よりも長くなることがあり、原子が衝突することなく基板に直接飛んでいくことができます。

不要な化学反応の防止

PVDの原材料は、高エネルギーの蒸気状態に加熱されます。酸素や窒素などの大気中のガスにさらされると、この高温蒸気は瞬時に反応します。

このプロセスは酸化または窒化と呼ばれ、膜を汚染します。例えば、純粋な金属を堆積させる代わりに、脆くて一貫性のない金属酸化物を堆積させることになります。真空はこれらの反応性ガスを除去し、膜の化学組成が原材料と同一であることを保証します。

低圧が膜の品質を決定する方法

真空によって作られる制御された環境は、コーティングの最終的な特性に直接影響します。主な2つの利点は、純度と均一性です。

コーティングの純度の確保

反応性大気ガスを除去することで、真空は基板上に凝縮する唯一の材料が目的の原材料であることを保証します。これにより、薄膜の化学的および機械的特性が意図したとおりであることが保証されます。

高い均一性と密度の達成

長い平均自由行程によって可能になる直線的な直視移動は、均一なコーティングの鍵です。これにより、基板表面全体にわたる蒸気流の予測可能で均一な分布が可能になります。

この直接的な経路がなければ、堆積は混沌としてランダムになり、厚さが不均一で、密度が低く、密着性が弱い膜につながるでしょう。

トレードオフの理解

不可欠ではあるものの、真空の作成と維持には、それなりの技術的および経済的な考慮事項が伴います。

真空のコストと複雑さ

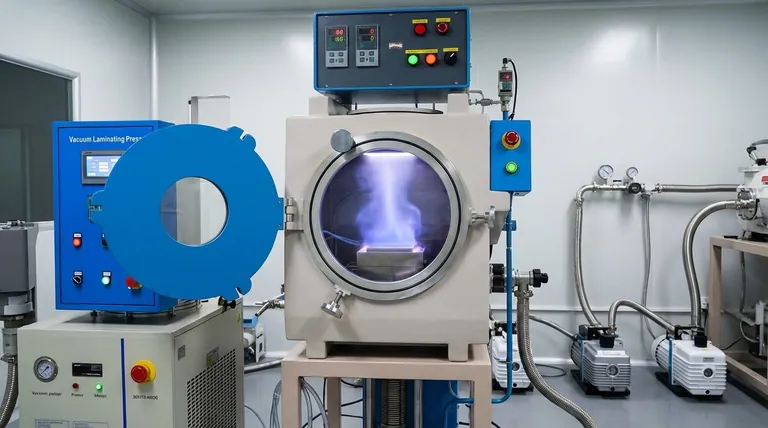

高品質のPVDに必要な低圧を達成するには、高度で高価な装置が必要です。高真空ポンプ、堅牢なスチール製チャンバー、精密なゲージは、プロセスにかなりのコストと複雑さを加えます。

プロセス時間とスループット

チャンバーを目標圧力まで排気するステップ(「ポンプダウン」として知られる)には時間がかかります。これは、大量生産においてボトルネックとなる可能性があり、コーティングされた部品の各バッチの総サイクル時間を増加させます。必要な真空レベルは、理想的な膜品質と実用的な生産速度との間のバランスであることがよくあります。

目標に合った適切な選択をする

真空が使用される理由を理解することで、特定の成果のためにプロセスを制御できます。真空のレベルは任意ではなく、目的の結果を達成するために調整される重要なパラメーターです。

- 材料の純度が主な焦点である場合:酸素や窒素などの大気中のガスによる汚染を防ぐためには、高真空が不可欠です。

- 膜の均一性と密度が主な焦点である場合:平均自由行程を最大化し、蒸着の直視経路を確保するためには、低圧が不可欠です。

- プロセス効率が主な焦点である場合:特定の真空レベルは、必要な膜品質と、ポンプダウンサイクルに関連するコストおよび時間との間の重要なトレードオフになります。

最終的に、真空環境を習得することは、PVDプロセス自体を習得するための基本です。

概要表:

| 低圧の主な理由 | 主な利点 |

|---|---|

| 蒸気原子の平均自由行程を増加させる | 均一で高密度なコーティングのための直接的、直視的な移動を可能にする |

| 反応性ガス(O₂、N₂)を除去する | 酸化および窒化を防ぎ、コーティングの純度を確保する |

| 空気分子との原子衝突を減らす | 散乱を排除し、強力な密着性と一貫した厚さを実現する |

精密PVDで優れた薄膜コーティングを実現する準備はできていますか?

KINTEKは、研究および生産向けに調整された真空システムやPVDソリューションを含む、高性能ラボ機器を専門としています。当社の専門知識は、純粋で均一な高品質の結果を得るための適切なセットアップを保証します。

今すぐ当社の専門家にお問い合わせください。お客様の特定のアプリケーションと、当社のラボの機能をどのように強化できるかについてご相談ください。

ビジュアルガイド