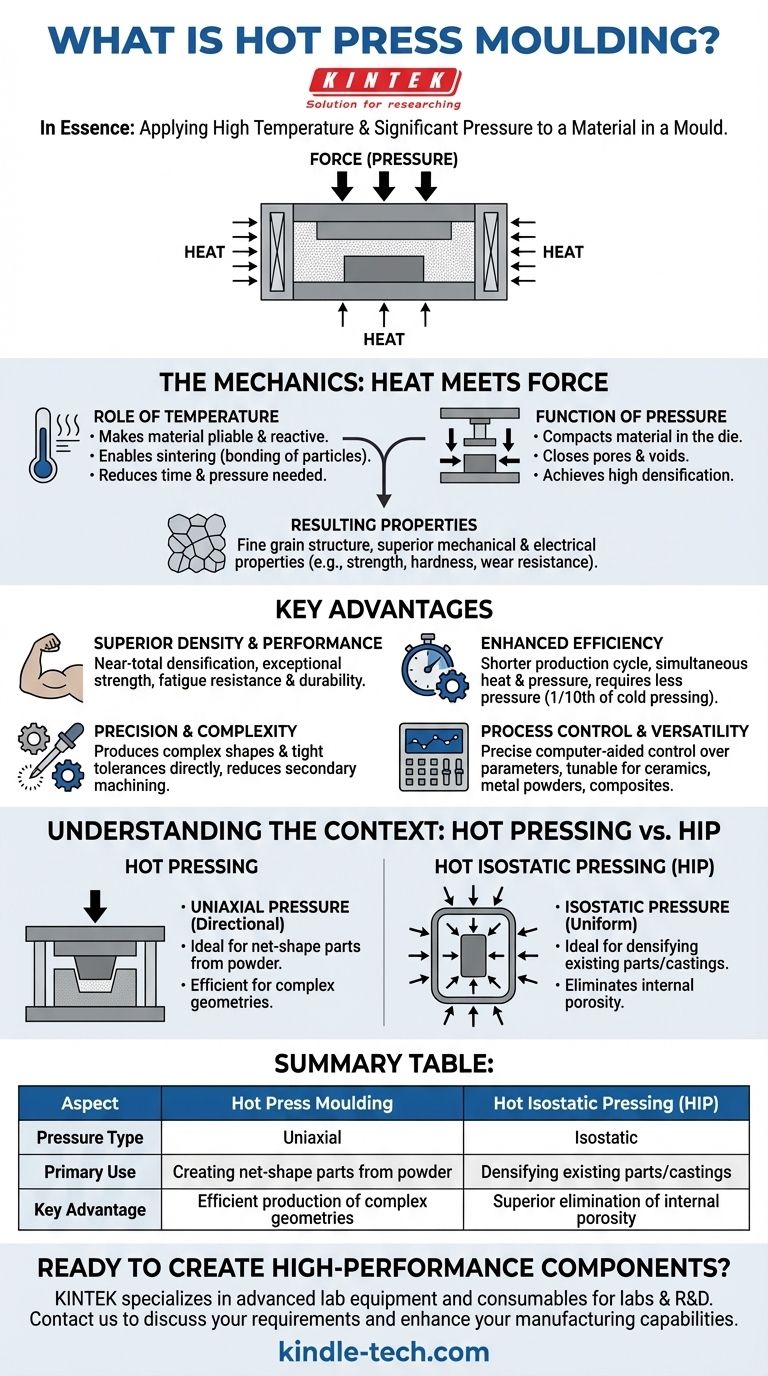

本質的に、熱間プレス成形は、金型内で材料に高温と大きな圧力を同時に加える製造プロセスです。材料をより柔軟にする熱と、それを圧縮する力の組み合わせを利用して、機械的特性が向上し、形状が精密な固体の高密度部品を製造します。

熱間プレス成形の核となる原理は、熱エネルギーを利用して材料の変形に対する抵抗を低減させると同時に、機械的な力を使用して内部の空隙をなくすことです。この相乗効果により、他の方法で必要とされるよりも低い圧力と温度で、高密度で強度が高く、寸法精度の高い部品を作成できます。

熱間プレス成形の力学:熱と力の出会い

熱間プレス成形が効果的である理由を理解するには、原材料の変換において温度と圧力が果たす個別の役割を見る必要があります。

温度の役割

熱は熱間プレスプロセスの触媒です。材料の温度を上げることで(酸化を防ぐために真空または不活性ガス中で行われることが多い)、材料はより塑性的で反応性が高くなります。

この熱エネルギーにより、個々の粒子、特に粉末材料の粒子が軟化し、より容易に結合するようになります。これは焼結として知られるプロセスです。これにより、部品を成形するために必要な時間と圧力が短縮されます。

圧力の機能

熱が材料を加工可能にする一方で、圧力は指示力を提供します。これは、金型内またはダイ内で材料を圧縮するために同時に加えられます。

この圧力は材料粒子を物理的に押し付け、細孔や空隙を閉じます。その結果、最終製品は理論上の最大密度に近い、高度に高密度化されたものになります。

結果として得られる特性

熱と圧力の組み合わせは、物質移動を助け、材料の微細構造内での望ましくない粒成長を抑制します。

この制御されたプロセスにより、微細な結晶粒構造を持つ最終部品が得られ、強度、硬度、耐摩耗性の向上など、優れた機械的および電気的特性につながります。

熱間プレス成形法の主な利点

他の製造技術よりも熱間プレス成形を選択することは、高性能用途に不可欠な一連の強力な利点にかかっています。

優れた密度と性能

主な利点は、ほぼ完全な高密度化を実現できることです。多孔性を事実上排除することで、このプロセスは優れた強度、疲労耐性、耐久性を持つ部品を製造します。

効率の向上

個別の焼結ステップを伴う冷間プレスと比較して、熱間プレス成形はより効率的です。熱と圧力の同時適用により、必要な焼結温度が下がり、全体の生産サイクル時間が短縮されます。

さらに、材料が熱可塑性状態にあるため、プロセスに必要な圧力は大幅に少なくて済みます。冷間プレスに必要な圧力の10分の1で済む場合もあります。

精度と複雑性

熱間プレス成形は、複雑な形状と厳しい寸法公差を持つ製品を金型から直接製造するのに優れています。これにより、二次加工の必要性が削減または排除され、時間とコストが節約されます。

プロセスの制御と多用途性

最新の熱間プレス機は、温度、圧力、タイミングについて、コンピューター支援による正確な制御を提供します。これにより、先進セラミックス、金属粉末、複合材料を含む幅広い材料に合わせてプロセスを微調整できます。

文脈の理解:熱間プレス成形と熱間静水圧プレス(HIP)

熱間プレス成形は、関連技術である熱間静水圧プレス(HIP)と並べて議論されることがよくあります。類似していますが、それらの方法と主な用途は大きく異なります。

圧力印加方法の違い

熱間プレス成形は通常、一軸圧力を使用します。つまり、力はリジッドダイ内のプランジャーによって一方向または二方向から加えられます。

対照的に、熱間静水圧プレス(HIP)は静水圧を使用します。部品を圧力容器に入れ、その後、高温の不活性ガス(アルゴンなど)で満たして、すべての方向から均一な圧力を同時に加えます。

用途の違い

その方向性のある圧力のため、熱間プレス成形は、粉末から直接特定の、しばしば複雑な、ニアネットシェイプ部品を作成するのに理想的です。

HIPは、既存の部品や鋳物を高密度化するために最も一般的に使用されます。その全方向からの圧力は、鋳造中または以前の製造ステップ中に形成された可能性のある内部の多孔性や空隙を崩壊させ、排除するのに非常に効果的です。

熱間プレス成形を選択する時期

適切な製造プロセスを選択することは、材料、希望する最終特性、および生産目標に完全に依存します。

- 粉末から高密度で強度の高いニアネットシェイプ部品を作成することに主な焦点がある場合:熱間プレス成形は、その効率性と複雑な形状を製造できる能力から、優れた選択肢です。

- 既存の鋳物や予成形部品の残留内部多孔性を排除することに主な焦点がある場合:均一なガスベースの圧力を使用するため、熱間静水圧プレス(HIP)の方が適した技術です。

- 最大の密度が重要な要素ではない、より単純なコンポーネントを大量生産することに主な焦点がある場合:従来の冷間プレスと個別の焼結プロセスの方が費用対効果が高い場合があります。

結局のところ、熱間プレス成形を選択することは、他の方法では効率的に提供できない密度、強度、幾何学的複雑性の特定の組み合わせを達成するための戦略的な決定です。

要約表:

| 側面 | 熱間プレス成形 | 熱間静水圧プレス(HIP) |

|---|---|---|

| 圧力タイプ | 一軸(方向性) | 静水圧(全方向から均一) |

| 主な用途 | 粉末からのニアネットシェイプ部品の作成 | 既存部品/鋳物の高密度化 |

| 主な利点 | 複雑な形状の効率的な生産 | 内部の多孔性の優れた排除 |

高性能コンポーネントの作成の準備はできましたか?

粉末から直接、複雑な形状を持つ高密度で強度の高い部品を製造する必要がある場合、熱間プレス成形は、あなたの研究室や生産ラインにとって理想的な解決策となる可能性があります。

KINTEKは、研究室やR&D施設の正確なニーズに応える、先進的なラボ機器と消耗品を専門としています。私たちの専門知識は、熱間プレス技術があなたの用途に適しているかどうかを判断するのに役立ち、成功に必要な信頼できる機器を提供します。

お客様固有の要件について今すぐお問い合わせいただき、KINTEKがお客様の製造能力をどのように向上させられるかをご確認ください。

ビジュアルガイド