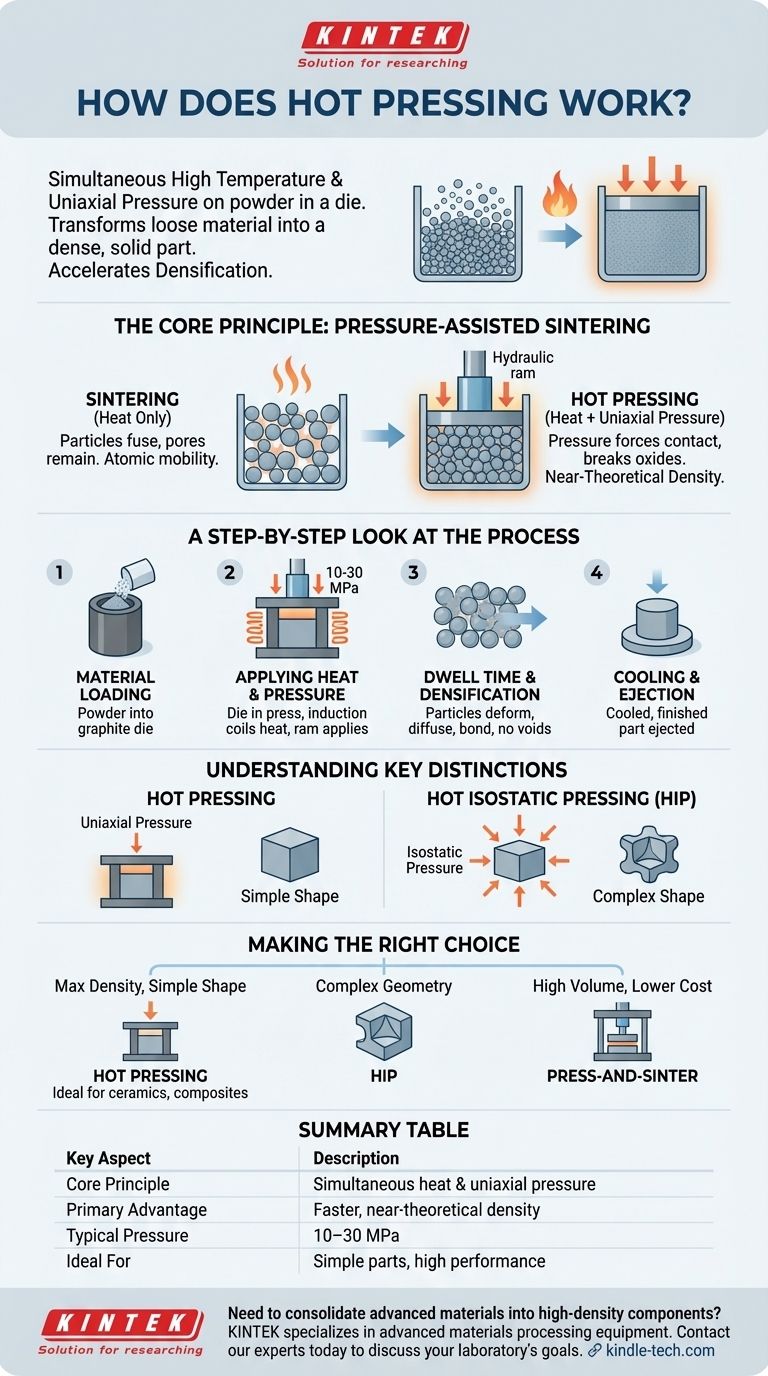

熱間プレス加工の核心は、粉末に高温と一軸方向の圧力を同時に加える材料加工技術です。この組み合わせにより、個々の粉末粒子が固化・結合し、バラバラの材料が密度の高い固体部品へと変化します。このプロセスは、粉末を封入し、最終的な部品の基本的な形状を与える、成形された単純なダイ(金型)内で行われます。

熱間プレス加工の基本的な利点は、高密度化を促進できる点にあります。加熱サイクル中に圧力を加えることで、単独の焼結プロセスが必要とするよりも短時間で、しばしば低温で、ほぼ完全な材料密度を達成できます。

基本原理:圧力支援型焼結

熱間プレス加工がどのように機能するかを理解するには、より一般的なプロセスである焼結の強化版として捉えるのが最善です。

基準:焼結

焼結とは、熱を使用して粒子を溶かさずに融合させるプロセスです。高温により粒子の原子が移動可能になり、隣接する粒子の境界を越えて拡散し、強力な結合を形成し、粒子間に存在する空隙、すなわち気孔を徐々に除去します。

強化:一軸方向の圧力の追加

熱間プレス加工は、強力な第2の変数、すなわち一軸方向の圧力を導入します。これは、ラム(押し型)によって通常、上部と下部から加えられる方向性のある力であり、粉末を物理的に圧縮します。

この圧力は高密度化プロセスを劇的に向上させます。粉末粒子を密接に接触させ、表面酸化膜を破壊し、原子拡散が発生するための表面積を増加させます。

結果:理論密度に近い密度

熱と圧力の相乗効果こそが、熱間プレス加工をこれほど効果的にしている理由です。熱は材料を柔軟にし、原子結合を促進し、圧力が残りの気孔を押し出します。

この二重作用アプローチにより、最終製品は材料の理論上の最大密度に極めて近い密度に達することができ、強度や硬度などの優れた機械的特性が得られます。

プロセスの段階的解説

材料によって特定のパラメータは異なりますが、熱間プレス加工の一般的なワークフローは明確な順序に従います。

1. 材料の装填

プロセスは、最終的な添加剤粉末をダイに装填することから始まります。このダイは、極度の温度に耐え、熱伝導性に優れ、比較的加工が容易であるため、しばしば黒鉛(グラファイト)で作られます。

2. 加熱と圧力の印加

ダイアセンブリは熱間プレス機内に配置されます。その後、システムは誘導コイルなどを使用してダイを加熱し始め、油圧ラムが通常10~30 MPaの範囲で一定かつ制御された圧力を加えます。

3. 保持時間と高密度化

材料は特定の時間、「保持時間」として知られる時間、目標温度と圧力に維持されます。この段階で、熱と圧力の複合的な作用により、粒子が変形、拡散、結合し、空隙が除去され、部品が固化します。

4. 冷却と排出

高密度化が完了すると、システムは制御された方法で冷却され、圧力が解放されます。完成した高密度の部品がダイから排出されます。

重要な区別の理解

「熱間プレス(Hot Press)」という用語は異なる文脈で使用されることがあるため、関連技術と区別することが重要です。

熱間プレス加工と熱間等方圧プレス(HIP)

主な違いは圧力の性質です。熱間プレス加工は一軸方向の圧力(一方向からの力)を使用します。熱間等方圧プレス(HIP)は、高圧ガスを使用して全方向から均等な力を加える等方圧の圧力を使用します。これにより、HIPははるかに複雑な形状の部品を製造できます。

熱間プレス加工と木工用ラミネート

この用語は、熱と圧力を使用して木材の薄板やプラスチックを積層する機械にも使用されます。概念的には似ていますが、これらのプロセスははるかに低い温度と圧力で動作し、多くの場合、粉末の固化で起こる冶金的な結合とは根本的に異なる接着剤が関与します。

目標に応じた適切な選択

最終部品の要件に応じて、適切な製造プロセスを選択する必要があります。

- 主な焦点が、単純な形状で最大密度と機械的性能を達成することにある場合: 特に気孔の除去が不可欠な先進セラミックスや複合材料にとって、熱間プレス加工は優れた選択肢です。

- 主な焦点が、幾何学的に複雑な部品の製造にある場合: 剛性のあるダイに制限されず、複雑な形状を高密度化できる熱間等方圧プレス(HIP)を評価する必要があります。

- 主な焦点が高量で低コストの生産にある場合: 部品をまず室温で圧縮し、その後別の工程で加熱する従来の「プレス・アンド・シンター(圧縮・焼結)」法の方が経済的かもしれません。

結局のところ、適切な高密度化技術の選択は、部品の幾何学的複雑性と生産コストと、部品の性能要件とのバランスを取る問題となります。

要約表:

| 主要な側面 | 説明 |

|---|---|

| 基本原理 | ダイ内で粉末に熱と一軸方向の圧力を同時に加えること。 |

| 主な利点 | 単独の焼結よりも速く、低温で理論密度に近い密度を達成できる。 |

| 一般的な圧力範囲 | 10~30 MPa |

| 最適な用途 | 優れた機械的特性が必要な単純な形状の部品(例:先進セラミックス、複合材料)。 |

先進材料を高密度部品に固化させる必要がありますか?

KINTEKは、熱間プレス加工などの技術に必要な、先進材料加工のための精密な実験装置と専門知識を提供しています。当社のソリューションは、研究開発および生産ニーズにおいて、優れた材料密度と性能の達成を支援します。

当社の専門家に今すぐお問い合わせいただき、お客様の研究所の材料高密度化目標をどのようにサポートできるかご相談ください。

ビジュアルガイド

関連製品

よくある質問

- 真空熱間プレス焼結炉は、どのように高品質な接合を実現しますか?優れた冶金コーティングを実現する

- 熱間プレス焼結装置を使用する利点は何ですか?CoSb3の性能とZT値を最大化する

- ベリリウム銅の拡散接合における実験用ホットプレス炉の役割は何ですか?完璧な接合を実現する

- Cu-CNT真空熱間プレス焼結において、黒鉛型が不可欠な理由とは?高純度材料の緻密化を実現する

- グラファイトフィルム/アルミニウム複合材料の焼結において、高真空環境はどのような役割を果たしますか?接合を最適化する

- 真空熱間プレス後のMgAl2O4に長時間の熱処理が必要なのはなぜですか?最大限の光学透明度を実現する

- 表面前処理に研磨消耗品を使用する目的は何ですか?真空熱間プレスを成功させるために

- 真空熱間プレス(VHP)の利点は何ですか? 焼結鋳造と比較した優れた密度