熱間プレス成形は、その核心において決定的な利点を提供します。それは、制御された熱と圧力を組み合わせて、従来の冷間成形方法では製造が困難または不可能な、強力で複雑かつ軽量な部品を製造することです。このプロセスは、材料を微細構造レベルで再形成し、優れた最終特性とより大きな設計の自由度をもたらします。

熱間プレス成形の根本的な利点は、材料を成形するだけでなく、それを根本的に改善することにあります。熱を加えることで、成形に必要な力が軽減されると同時に、材料の内部構造が強化され、より強く、より密度の高い、より複雑な部品が生まれます。

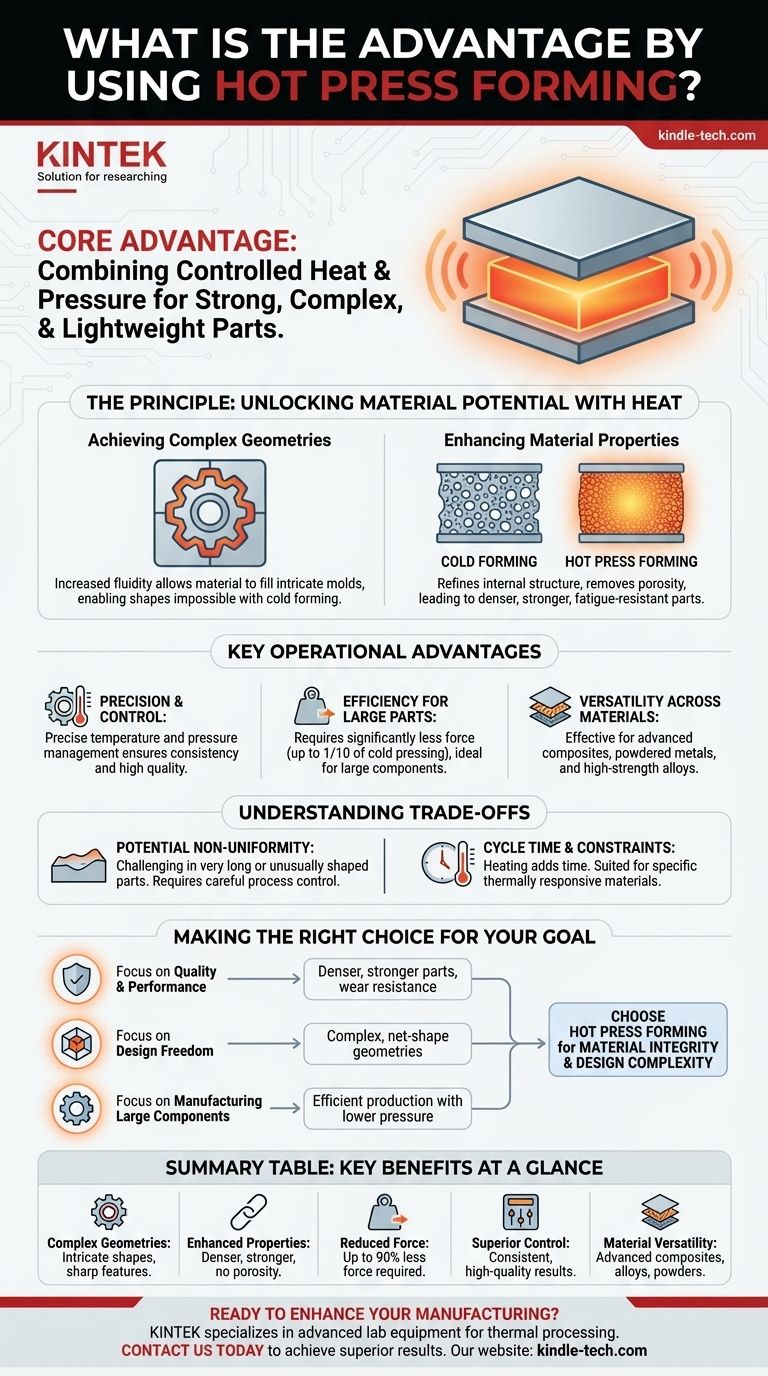

原理:熱で材料の可能性を解き放つ

熱間プレス成形の独自の利点は、圧力の印加前および印加中に、材料をより可塑性にするために熱エネルギーを使用することに由来します。このシンプルな組み合わせは、製造において可能なことを根本的に変えます。

複雑な形状の実現

材料(通常は金属合金または粉末複合材料)を加熱することにより、その成形性が劇的に向上します。材料は、まるで濃厚な液体のようにより容易に圧力下で流れます。

この増加した流動性により、材料は複雑な金型のあらゆる細部を満たすことができます。これにより、冷たい材料ではひび割れたり破損したりするような、複雑な形状や鋭い特徴を持つ部品を製造することが可能になります。

材料特性の向上

熱と圧力の組み合わせは、部品を成形するだけでなく、その内部構造を精製します。このプロセスは、材料内の内部気孔や空隙を効果的に除去することができます。

これにより、最終部品はより高密度で、より強く、疲労、摩耗、熱に対する耐性が向上します。このプロセスは、微視的レベルで強力な機械的および電気的接続を生成し、要求の厳しい環境で優れた性能を発揮します。

主な運用上の利点

最終製品の品質を超えて、熱間プレスプロセス自体も、他の方法と比較して大幅な効率と制御を提供します。

精度とプロセス制御

最新の熱間プレス機は、非常に正確な温度と圧力の制御を提供します。加熱速度を管理し、圧力を均等に加える能力は、一貫性のために重要です。

多くのシステムは高度な制御で管理でき、特定の材料や部品形状に合わせて事前にプログラムされたサイクルを可能にし、再現性と高品質を保証します。

大型または要求の厳しい部品の効率

熱間成形は、冷間プレスに必要な力よりも大幅に少ないプレス力で済みます。場合によっては、冷間プレスに必要な力の10分の1程度です。

必要な圧力のこの削減は、より大型の部品をより小型でエネルギー消費の少ない設備で製造できることを意味します。これにより、特定の用途において設備投資の削減とエネルギー消費の低減につながります。

材料を問わない汎用性

このプロセスは非常に適応性が高く、数多くの産業で利用されています。単一の材料タイプに限定されません。

熱間プレスは、冷間では成形が困難または不可能な先進複合材料、粉末金属、高強度鋼合金の加工に不可欠です。

トレードオフの理解

どのプロセスにも限界はあります。客観的な評価には、熱間プレス成形が課題を提示する可能性のある点を理解する必要があります。

不均一性の可能性

プロセスは均一性を目指していますが、特に非常に長い部品や異常な形状の部品では、完全に均一な密度と特性を達成することは困難な場合があります。

これらのリスクを軽減し、コンポーネント全体で一貫した品質を確保するには、慎重なプロセス制御と工具設計が必要です。

サイクルタイムと材料の制約

成形前に材料と工具を加熱すると、瞬時の冷間プレスと比較して生産サイクルに時間がかかります。

さらに、このプロセスは熱処理によく反応する材料に最適です。特定の材料の選択は重要であり、他の成形技術よりも限定される場合があります。

目標に合った適切な選択をする

熱間プレス成形を選択するかどうかは、プロジェクトの主な目的に完全に依存します。

- 部品の品質と性能が主な焦点である場合:主な利点は、内部気孔を除去することで、より高密度で強力な部品を製造し、摩耗や疲労に対する優れた耐性を持つことです。

- 設計の自由度が主な焦点である場合:このプロセスは、冷間成形や機械加工だけでは達成できない複雑なニアネットシェイプ形状の製造に優れています。

- 大型部品の製造が主な焦点である場合:大幅に低い圧力要件により、熱間プレスは大型部品を製造するためのより効率的で費用対効果の高い方法となる可能性があります。

最終的に、熱間プレス成形を選択することは、生の生産速度よりも材料の完全性と設計の複雑さを優先する戦略的な決定です。

要約表:

| 利点 | 主なメリット |

|---|---|

| 複雑な形状 | 冷間成形では不可能な複雑な形状や鋭い特徴を製造します。 |

| 強化された材料特性 | 内部気孔を除去することで、より高密度で強力な部品を生成します。 |

| プレス力の低減 | 冷間プレスよりも最大90%少ない力で済み、大型部品に最適です。 |

| 優れたプロセス制御 | 正確な温度と圧力の管理により、一貫した高品質の結果を保証します。 |

| 材料の汎用性 | 先進複合材料、粉末金属、高強度合金に有効です。 |

熱間プレス成形の利点を活用して、製造プロセスを強化する準備はできていますか?

KINTEKでは、熱処理や材料試験のソリューションを含む、高度なラボ機器と消耗品の提供を専門としています。新しい材料の開発や、より強く、より複雑な部品の生産最適化に取り組んでいる場合でも、当社の専門知識は優れた結果を達成するのに役立ちます。

今すぐお問い合わせください。当社の機器とサポートが、どのようにして制御された熱と圧力の利点を研究室や生産ラインにもたらすことができるかについてご相談ください。

ビジュアルガイド

関連製品

よくある質問

- Ni-Cr-Co-Ti-V合金に真空熱間プレス焼結炉が必要なのはなぜですか?高密度と高純度を実現

- 真空熱間プレス炉の主な機能は何ですか?黒鉛/銅複合材の高密度化を最適化します。

- 真空熱間プレス炉の真空環境はどのような機能を持っていますか?Cu/WC複合材料の性能を最適化する

- 通電焼結とは?迅速かつ高性能な材料緻密化を実現

- ベリリウム銅の拡散接合における実験用ホットプレス炉の役割は何ですか?完璧な接合を実現する

- ダイヤモンドの生成に必要な温度と圧力は?極限状態の秘密を解き明かす

- TiC/Tiの真空熱間プレス焼結において、黒鉛型はどのような役割を果たしますか? 密度と熱均一性の向上

- 真空熱間プレス(VHP)炉を硫化亜鉛の焼結に使用する利点は何ですか?光学精度を実現