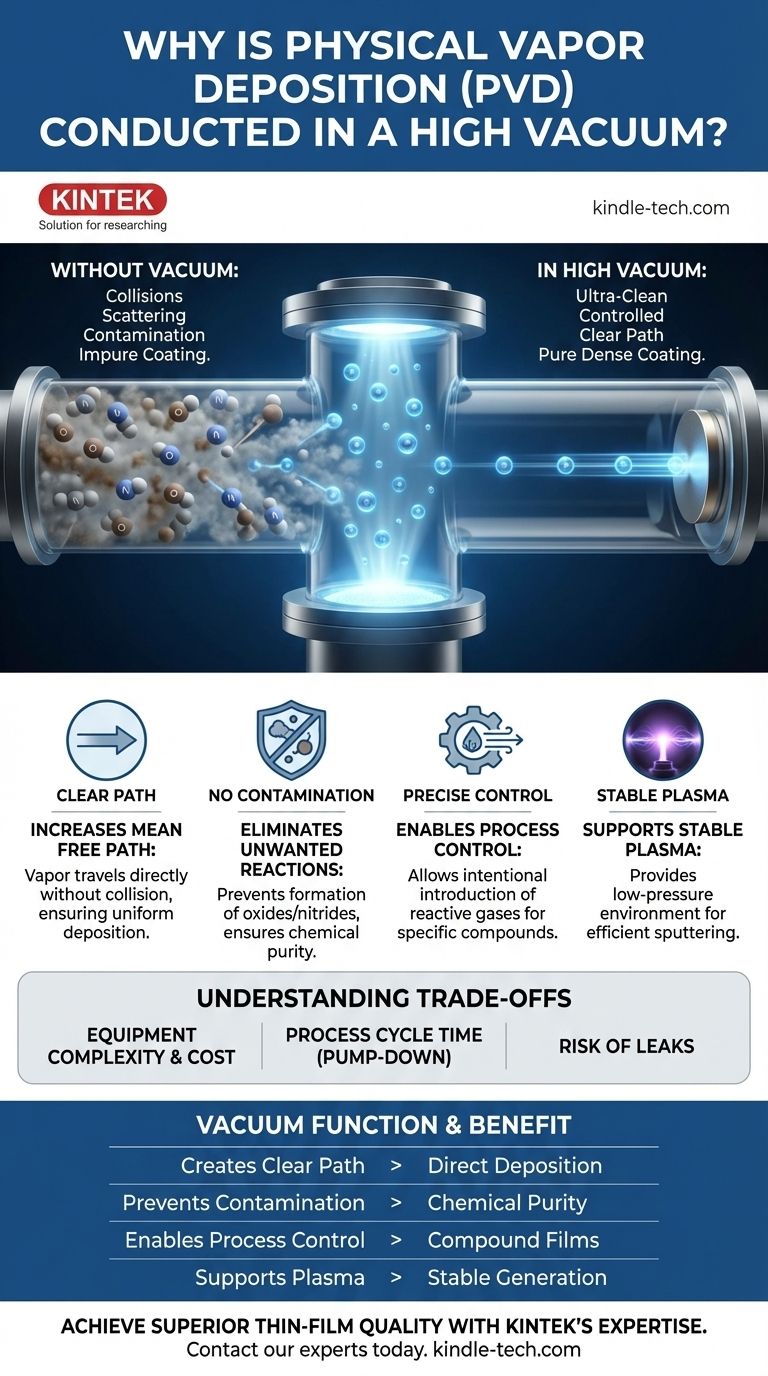

簡単に言えば、物理蒸着(PVD)は、超クリーンで制御された環境を作り出すために高真空下で行われます。 真空は、処理チャンバーから事実上すべての空気やその他のガス分子を除去します。これにより、蒸発したコーティング粒子が、何かに衝突したり、不要な汚染物質と反応したりすることなく、供給源からターゲット部品に直接移動できるようになり、純粋で高密度、高性能なコーティングを作成するために不可欠です。

PVDにおける真空の主な目的は、蒸発した材料のための「高速道路」を確保することです。「空気や汚染物質分子の「交通」を除去することで、真空は衝突や不要な化学反応を防ぎ、コーティング材料が純粋な状態で、優れた膜を形成するのに十分なエネルギーを持って目的地に到達することを保証します。

真空環境の重要な機能

高真空は単なる受動的な状態ではなく、PVDプロセス全体を積極的に可能にします。それがなければ、高品質の薄膜を成膜することは不可能でしょう。

成膜のための「クリアな経路」を作るため

真空の最も基本的な理由は、蒸気粒子の平均自由行程を長くすることです。この用語は、粒子が別の粒子と衝突するまでに移動できる平均距離を指します。

通常の気圧では、空気は分子で密に満たされています。蒸発したコーティング粒子は、空気分子と衝突するまでに微小な距離しか移動せず、散乱してターゲット表面に到達できなくなります。

高真空はこれらの障害物を取り除きます。これにより、蒸発した粒子は、供給源材料から基板まで、直線的で中断のない見通し線で移動することができ、均一なコーティングを形成するために不可欠です。

汚染と不要な反応を排除するため

私たちが呼吸する空気は、約78%が窒素、21%が酸素であり、どちらも特にPVDで使用される高温で高エネルギーの材料と非常に反応しやすいです。

これらの大気ガスが存在すると、蒸発した金属とすぐに反応します。これにより、コーティング内に意図しない望ましくない酸化物や窒化物が形成され、その純度、構造的完全性、および性能特性が損なわれます。

真空は、成膜される唯一の材料が意図された供給源材料であることを保証し、化学的に純粋な膜をもたらします。

正確なプロセス制御を可能にするため

既存のすべてのガスを除去することにより、真空は完全にクリーンな状態を作り出します。これにより、エンジニアはチャンバーの雰囲気を完全に制御できます。

チタン窒化物(TiN)や酸化物などの特定の化合物コーティングを作成することが目標の場合、反応性ガス(窒素や酸素など)を正確な量でチャンバーに意図的に導入することができます。

真空環境は、この導入されたガスが蒸発した金属と反応できる唯一のものであることを保証し、正確な化学組成を持つ高度に特殊な膜の作成を可能にします。

安定したプラズマ環境をサポートするため

スパッタリングなどの多くのPVD技術は、チャンバー内でプラズマを生成して供給源材料を衝撃し、原子を放出することに依存しています。

安定した低温プラズマは、低圧環境でのみ開始および維持できます。真空は、このプロセスの重要なステップに必要な条件を提供します。

実用的なトレードオフの理解

不可欠ではありますが、高真空下での操作は、特定の工学的および運用上の課題をもたらします。

装置の複雑さとコスト

高真空を達成し維持するには、高度で高価な装置が必要です。これには、一連のポンプ(ターボ分子ポンプやクライオポンプなど)と、巨大な外部大気圧に耐えることができる堅牢に構築されたチャンバーが含まれます。

プロセスサイクル時間

チャンバーを必要な真空レベルまで排気するのに時間がかかります。この「排気」時間は、全体のプロセスサイクルのかなりの部分を占める可能性があり、製造スループットと生産性に直接影響します。

リークのリスク

真空システムの完全性は最も重要です。微細なリークであっても、汚染物質を導入し、プラズマを乱し、コーティングの品質を損なう可能性があります。これは、プロセスの失敗を防ぐために、細心の注意を払ったシステム設計と定期的なメンテナンスを必要とします。

目標に合った適切な選択をする

真空は、PVDの主要な利点が構築される基盤です。その役割を理解することで、なぜこのプロセスが特定の用途に選ばれるのかが明確になります。

- 材料の純度が主な焦点である場合: 高真空は不可欠です。なぜなら、大気ガスからの汚染を防ぎ、成膜された膜が意図された化学組成を持つことを保証する唯一の方法だからです。

- 高密度で密着性の高いコーティングが主な焦点である場合: 長い平均自由行程を確保する上での真空の役割は重要です。これにより、粒子が十分なエネルギーを持って基板に到達し、密に詰まった、よく密着した層を形成することができます。

- 特殊な化合物膜(例:酸化物や窒化物)の作成が主な焦点である場合: 真空は、反応性ガスを正確に導入するために必要なクリーンなベースライン環境を提供し、最終的な膜の特性を完全に制御できます。

最終的に、PVDにおける高真空は、現代の薄膜成膜を特徴づける制御、純度、品質を可能にする根本的な要素です。

要約表:

| 真空の機能 | PVDコーティングへの利点 |

|---|---|

| クリアな経路の作成 | 直接的な見通し線成膜のための平均自由行程の増加 |

| 汚染の防止 | 空気との反応を排除し、化学的純度を確保 |

| プロセス制御の実現 | 化合物膜のための反応性ガスの精密な導入を可能にする |

| プラズマのサポート | 安定したプラズマ生成に必要な低圧環境を提供 |

KINTEKの専門知識で優れた薄膜品質を実現

研究室のコンポーネントや研究用途に、高純度で耐久性のあるコーティングが必要ですか?PVDシステムの制御された環境は、お客様の成功にとって不可欠です。KINTEKは、現代の研究室の厳しいニーズを満たすように調整された高品質の実験装置と消耗品の提供を専門としています。

お客様のコーティングが純粋で高密度であり、仕様通りに機能することを保証するために、適切なPVDソリューションの選択をお手伝いします。今すぐ専門家にお問い合わせください。当社の装置がお客様の成膜プロセスをどのように強化し、信頼性の高い高性能な結果を提供できるかについてご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- ラミネート・加熱用真空熱プレス機

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置