PECVDとスパッタリングは、その核心において、薄膜を形成するための根本的に異なる方法です。 スパッタリングは、高エネルギーイオンを使用して、ソースターゲットから基板に原子を物理的に叩きつける物理プロセスです。対照的に、プラズマ強化化学気相成長法(PECVD)は、プラズマを使用して前駆体ガスからの化学反応を促進し、低温で基板表面に新しい材料を「成長」させる化学プロセスです。

最も重要な違いは、膜材料がどのように基板に到達するかです。スパッタリングは物理的な転送であり、ナノスケールのサンドブラスターのようなものです。一方、PECVDは化学反応であり、精密に制御された凝縮のようなものです。この一つの違いが、使用できる材料、最終的な膜の特性、およびコーティングできる基板を決定します。

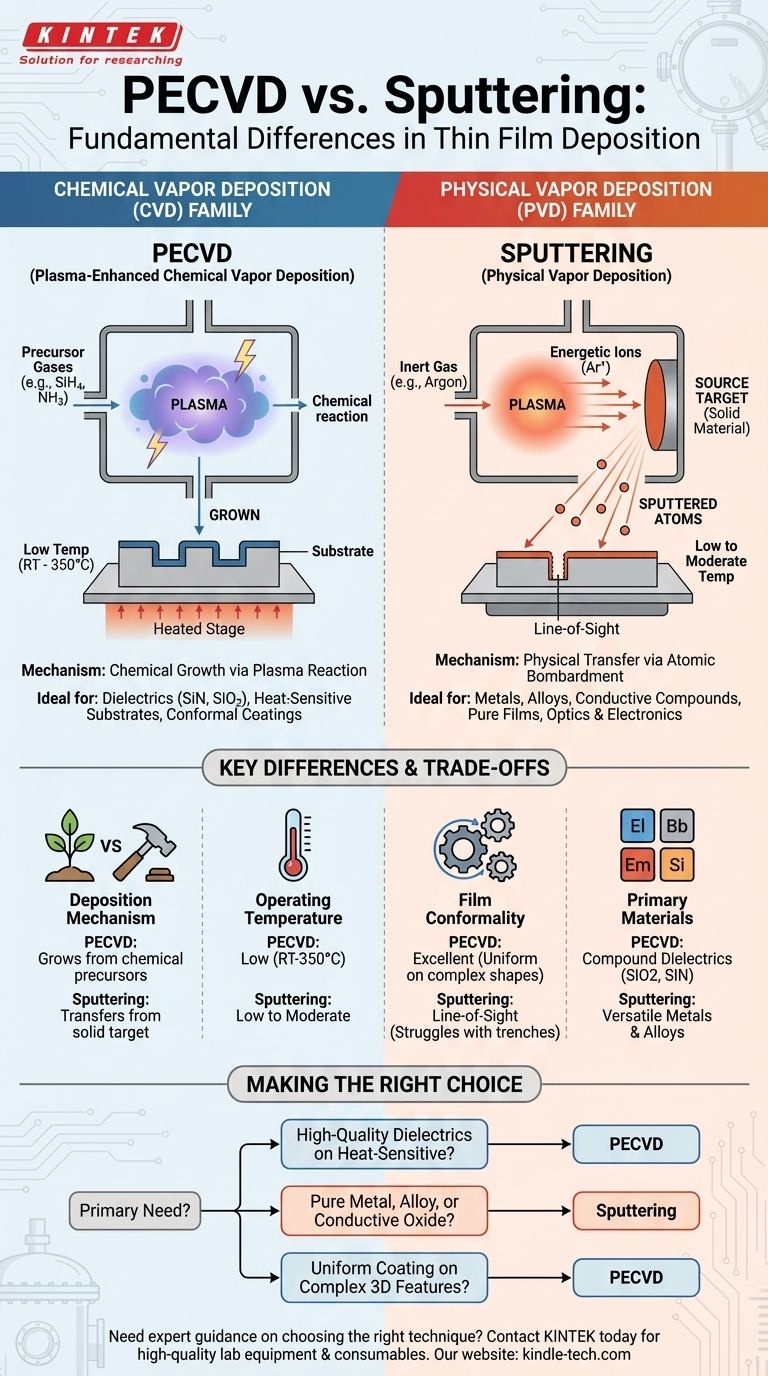

根本的な違い:化学的成膜 vs. 物理的成膜

これら2つの技術の違いを理解するには、まず、それらが薄膜成膜の2つの異なるファミリー、すなわち化学気相成長法(CVD)と物理気相成長法(PVD)に属していることを認識する必要があります。

化学気相成長法(CVD)の解説

従来のCVDプロセスでは、前駆体ガスがチャンバーに導入され、非常に高い温度(しばしば600~800°C)に加熱されます。この熱エネルギーがガス中の化学結合を破壊し、基板上に固体膜を堆積させる反応を開始させます。

PECVDがプロセスをどのように改良するか

PECVDは、高温要件を克服するために設計されたCVDの現代的な変種です。熱だけに頼るのではなく、エネルギー豊富なプラズマをチャンバーに導入します。

このプラズマは、前駆体ガスを分解し、化学反応を促進するために必要なエネルギーを提供し、はるかに低い温度(通常、室温から350°C)で高品質の膜成膜を可能にします。これにより、最終製造段階の集積回路のような熱に弱い材料のコーティングに不可欠なものとなっています。

物理気相成長法(PVD)の解説

PVD技術は化学反応を伴いません。代わりに、固体源(「ターゲット」と呼ばれる)から基板へ真空中で材料を物理的に移動させることで機能します。これは、源を蒸発するまで加熱するか、スパッタリングの場合にはイオンで衝撃を与えることによって行われます。

スパッタリングの仕組み

スパッタリングは高度に制御されたPVDプロセスです。まず、不活性ガス(通常はアルゴン)を真空チャンバーに導入し、プラズマを生成します。その後、正に帯電したアルゴンイオンが電界によって加速され、ターゲットに向けられます。

これらのイオンがターゲットに衝突すると、ターゲット材料の原子を物理的に叩き落とす、つまり「スパッタ」します。これらの放出された原子は真空を通過し、基板上に堆積して、原子ごとに薄膜を形成します。

用途と結果における主な違い

PECVDとスパッタリングの機械的および化学的な違いは、その使用法と結果として得られる膜に大きなばらつきをもたらします。

成膜メカニズム:成長 vs. 衝撃

PECVDは化学前駆体から膜を成長させます。これは、結果として得られる材料(例:窒化ケイ素)が開始ガス(例:シランとアンモニア)とは異なる可能性があることを意味します。

スパッタリングは原子衝撃によって膜を転送します。膜はターゲットと同じ材料で構成されており、純粋な金属、合金、および特定の化合物を高い忠実度で成膜するのに理想的です。

動作温度

これは重要な差別化要因です。PECVDは設計上、低温プロセスです。そのため、従来のCVDの高温に耐えられない基板に最適です。スパッタリングも低温プロセスと見なされますが、PECVDは、高品質の誘電体などの材料を、損傷を与えることなく完成した電子部品に成膜するために特別に開発されました。

膜の特性と品質

PECVDは、高密度でピンホールがなく、コンフォーマルな膜を生成することで知られています。成膜は、露出したすべての表面で発生する可能性のある化学反応によって駆動されるため、複雑な形状を高い「ステップカバレッジ」で均一にコーティングするのに優れています。

スパッタリングは「見通し線」方式で材料を堆積させます。非常に高密度の膜を優れた密着性で生成しますが、深いトレンチや鋭い角を持つ複雑な地形を均一にコーティングするのに苦労する場合があります。

材料の多様性

スパッタリングは、非常に幅広い材料の成膜に非常に汎用性があります。これには、ほぼすべての金属、合金、または導電性化合物が含まれます。材料の固体ターゲットがあれば、おそらくそれをスパッタリングできます。

PECVDは、化合物材料、特に半導体産業の絶縁層に不可欠な二酸化ケイ素(SiO2)や窒化ケイ素(SiN)などの誘電体の成膜に特化しています。

トレードオフを理解する

どちらの方法も普遍的に優れているわけではなく、選択は完全に目標に依存します。

コンフォーマルコーティングの課題

スパッタリングの見通し線特性は、3D構造にとって制限となります。上部表面は側面よりも多くの材料を受け取り、これはシャドウイングとして知られる現象です。PECVDの化学的性質は、ここで明確な利点をもたらし、複雑な特徴に対してはるかに均一なカバレッジを提供します。

膜応力の管理

スパッタリングにおける高エネルギーイオン衝撃は、成膜された膜にかなりの圧縮応力を誘発する可能性があります。これはしばしば密度を向上させますが、過度の応力は膜のひび割れや剥離を引き起こす可能性があります。PECVD膜応力は異なるパラメータ(プラズマパワー、ガス流量)によって制御され、これも慎重に管理する必要があります。

複雑さと汚染

PECVDは反応性ガスを使用するため、副生成物が膜に組み込まれる可能性があります。例えば、前駆体ガスからの水素はPECVD膜中にしばしば存在し、光学特性や電気特性に影響を与える可能性があります。不活性ガスを使用するスパッタリングは、ターゲット材料自体の純度によってのみ制限される、非常に高純度の膜を生成できます。

アプリケーションに適した選択を行う

あなたの決定は、材料のニーズ、基板の制限、およびコーティングする部品の形状によって導かれるべきです。

- 温度に敏感な基板に高品質の誘電体(SiO2、SiN)を成膜することが主な焦点である場合: PECVDは、その低温動作と優れた膜品質により、明確な選択肢となります。

- 光学または電子機器用に純粋な金属、複雑な合金、または導電性酸化物を成膜することが主な焦点である場合: スパッタリングは、比類のない材料の多様性、純度、および制御を提供します。

- 複雑な3D特徴を持つ部品に均一なコーティングを施すことが主な焦点である場合: PECVDは、見通し線スパッタリングと比較して、一般的に優れたコンフォーマリティとステップカバレッジを提供します。

最終的に、適切な技術を選択するには、最終目標と、化学的成長プロセスと物理的転送プロセスの間のトレードオフを明確に理解する必要があります。

要約表:

| 特徴 | PECVD(プラズマ強化化学気相成長法) | スパッタリング(物理気相成長法) |

|---|---|---|

| コアメカニズム | 化学反応(膜成長) | 物理的転送(原子衝撃) |

| 動作温度 | 低い(室温~350°C) | 低い(室温~中程度) |

| 膜のコンフォーマリティ | 優れている(複雑な形状に均一) | 見通し線(トレンチに苦労する場合がある) |

| 主な材料 | 誘電体(例:SiN、SiO2) | 金属、合金、導電性化合物 |

| 理想的な用途 | 熱に弱い基板、IC、コンフォーマルコーティング | 純粋な材料、光学、電子機器、高純度膜 |

お客様のアプリケーションに適した成膜技術の選択について専門家の指導が必要ですか?

KINTEKでは、お客様の薄膜成膜ニーズに対応する高品質の実験装置と消耗品の提供を専門としています。PECVDの低温でコンフォーマルな機能が必要な場合でも、スパッタリングの材料の多様性と純度が必要な場合でも、当社の専門家がお客様の研究室に最適なソリューションを選択するお手伝いをいたします。

今すぐお問い合わせください お客様の具体的な要件について話し合い、KINTEKがお客様の研究および生産プロセスをどのように強化できるかを発見してください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター