多くの産業分野において、化学気相成長(CVD)は、複雑な形状に対して非常に均一で純粋なコンフォーマルコーティングを生成する独自の能力があるため、物理気相成長(PVD)よりも好まれています。見通し線(line-of-sight)プロセスであるPVDとは異なり、CVDは前駆体ガスからの化学反応を利用し、複雑な表面、深い穴、内部構造に浸透して均一にコーティングすることができ、多くの場合、大量生産では運用コストが低くなります。

CVDとPVDの選択は、どちらか一方が普遍的に優れているという問題ではなく、重要なエンジニアリング上の決定です。核心的なトレードオフは、CVDの優れた被覆性と膜品質と、PVDの重要な低温処理と表面再現性との間にあります。

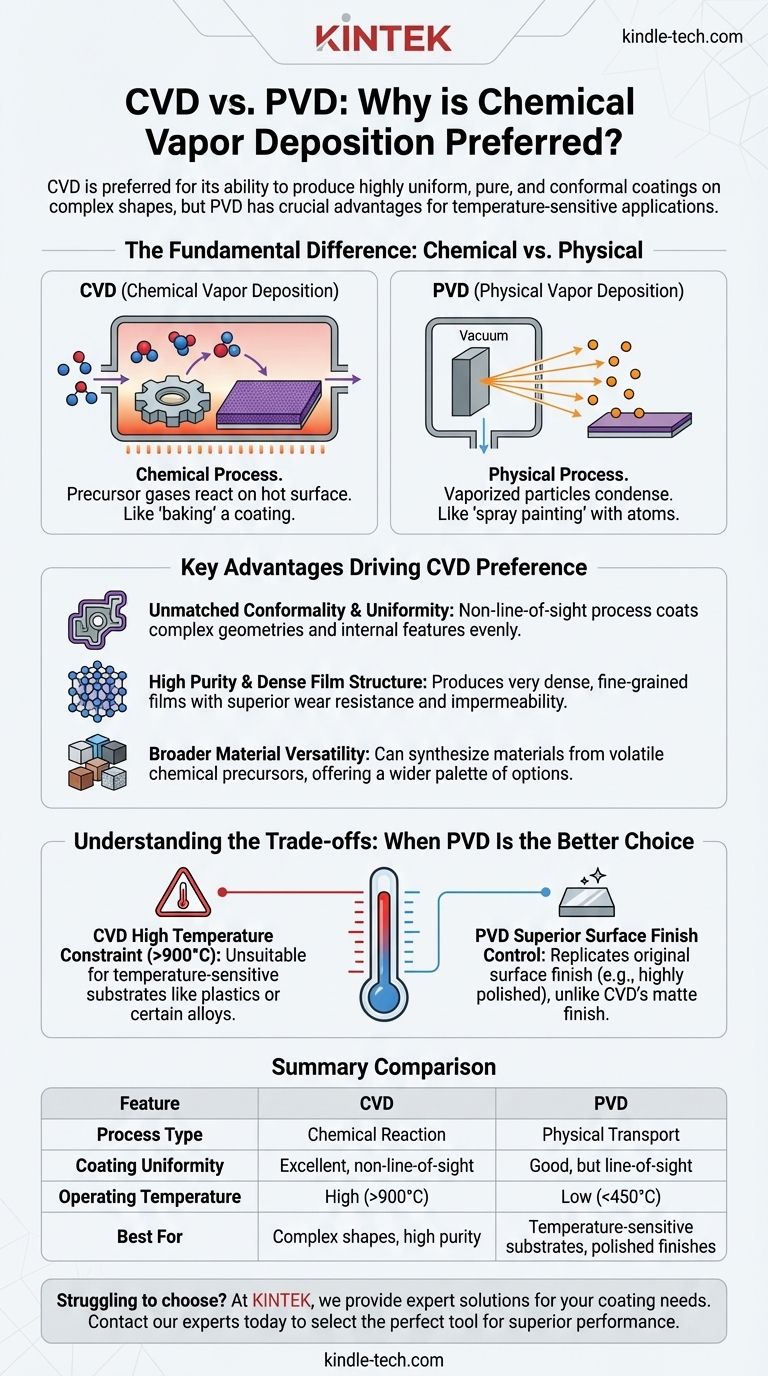

根本的な違い:化学反応 vs. 物理輸送

どちらが他方よりも選ばれるのかを理解するには、まずそれらの根本的に異なるメカニズムを把握する必要があります。

化学気相成長(CVD)とは?

CVDは化学プロセスです。前駆体ガスが反応室に導入され、基板は高温に加熱されます。

これらのガスは高温表面で分解・反応し、薄膜として新しい固体材料を形成します。これは、コーティングを表面に「焼き付ける」ようなものだと考えてください。成分(ガス)が化学的に変化して最終的な層を形成します。

物理気相成長(PVD)とは?

PVDは物理プロセスです。真空中で行われ、固体の原料(「ターゲット」)がエネルギーによって衝撃を受け、原子や分子が放出されます。

これらの気化した粒子は直線的に移動し、基板上に凝縮して、コーティング層を物理的に積み重ねていきます。これは原子による「スプレー塗装」に似ており、コーティング材料自体に化学的な変化はありません。

CVDが好まれる主な利点

CVDの化学的性質は、特定の要求の厳しい用途で好まれるいくつかの明確な利点をもたらします。

比類のないコンフォーマリティと均一性

CVDはチャンバー全体を満たすガスに依存するため、見通し線(line-of-sight)プロセスではありません。反応性ガスは複雑な形状、鋭い角、内部チャネルに流れ込み、非常に均一にコーティングすることができます。

PVDは、見通し線上の物理プロセスであるため、ソースターゲットに直接露出していない領域をコーティングするのに苦労し、「影になった」領域ではコーティングが薄くなったり、存在しなかったりします。

高純度で緻密な膜構造

CVDプロセスは、非常に高純度の膜を生成できます。結果として得られるコーティングは、多くの場合、非常に緻密で微細な結晶構造を持ち、他の方法で製造された材料よりも硬くなります。

これにより、優れた耐摩耗性や不透過性など、優れた性能特性が得られます。

より幅広い材料の多様性

CVDは、PVDプロセスで使用するために蒸発させるのが非常に難しい材料を含む、幅広い元素や化合物で使用できます。

揮発性の化学前駆体から合成できる材料であれば、CVDを介して堆積できる可能性が高く、エンジニアにとってより幅広い材料の選択肢が開かれます。

費用対効果と高い成膜速度

多くの用途において、CVDシステムはPVDよりも費用対効果が高く、高い成膜速度を提供できるため、大規模製造に適しています。

トレードオフの理解:PVDがより良い選択肢となる場合

CVDが普遍的に優れていると断言するのは間違いでしょう。その主な欠点である熱は、多くの一般的なシナリオでPVDを優れた、時には唯一の選択肢とします。

温度という決定的な制約

CVDの最大の制約は、900°C以上に達することもある高い処理温度です。この極端な熱は、温度に敏感な基板にはまったく不向きです。

プラスチック、アルミニウム合金、または熱によって軟化する可能性のある焼き入れ済みの鋼材など、CVDでコーティングすることはできません。この場合、PVDのはるかに低い動作温度(多くの場合450°C未満)が、明確かつ必要な選択肢となります。

優れた表面仕上げ制御

PVDコーティングは、基板の元の表面仕上げを物理的に再現します。高度に研磨された部品をPVDでコーティングすると、高度に研磨されたコーティングが得られます。

対照的に、CVDコーティングは、その結晶成長メカニズムにより、通常、つや消しまたはわずかに粗い仕上げになります。研磨された外観を実現するには、コーティング後の処理が必要となり、時間とコストがかかります。

操作の安全性と簡素性

CVDで使用される前駆体ガスの多くは、毒性、可燃性、または腐食性があり、材料の取り扱い、保管、安全規制への準拠において重大な課題を生じさせます。

PVDプロセスでは通常、固体で不活性なターゲットを使用するため、操作が大幅に安全で手順も簡素化されます。

アプリケーションに適した選択を行う

最終的な決定は、基板材料と主要な性能目標によって左右されるべきです。

- 複雑な形状のコーティングや最高の純度を達成することが主な焦点である場合: 見通し線ではない性質と化学反応プロセスにより、CVDが明確な選択肢です。

- プラスチックや特定の合金などの温度に敏感な材料のコーティングが主な焦点である場合: 低温プロセスが基板を損傷しないため、PVDが唯一の実行可能な選択肢です。

- 高度に研磨された表面仕上げを維持することが主な焦点である場合: PVDは、追加の研磨を必要とせずに基板の元の仕上げを直接再現するため、優れています。

- オペレーターの安全性とプロセスの簡素性が主な焦点である場合: PVDはCVDよりも危険性が少なく、一般的に管理がより簡単なプロセスです。

最終的に、化学反応と物理輸送というコアメカニズムを理解することが、特定のエンジニアリング課題に適したツールを選択するための鍵となります。

要約表:

| 特徴 | CVD(化学気相成長) | PVD(物理気相成長) |

|---|---|---|

| プロセスタイプ | 化学反応 | 物理輸送 |

| コーティング均一性 | 優れている、見通し線ではない | 良好だが、見通し線である |

| 動作温度 | 高い(多くの場合900°C以上) | 低い(多くの場合450°C未満) |

| 最適な用途 | 複雑な形状、高純度 | 温度に敏感な基板、研磨仕上げ |

| 主な制約 | 高温が一部の材料を損傷する | 深い穴や内部構造に苦労する |

研究室の特定の材料や形状に適したコーティング技術の選択にお困りですか?

KINTEKでは、高度なコーティングシステムを含む、お客様の研究室設備ニーズに対する専門的なソリューションを提供しています。お客様のプロジェクトが高温でコンフォーマルなCVDの機能性を必要とする場合でも、低温で精密なPVDを必要とする場合でも、当社のチームは優れた性能と効率を確保するための最適なツールを選択するお手伝いをいたします。

今すぐ専門家にご連絡ください。お客様のアプリケーションについて話し合い、KINTEKの実験装置がお客様の研究と生産成果をどのように向上させることができるかを発見してください。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- ラミネート・加熱用真空熱プレス機