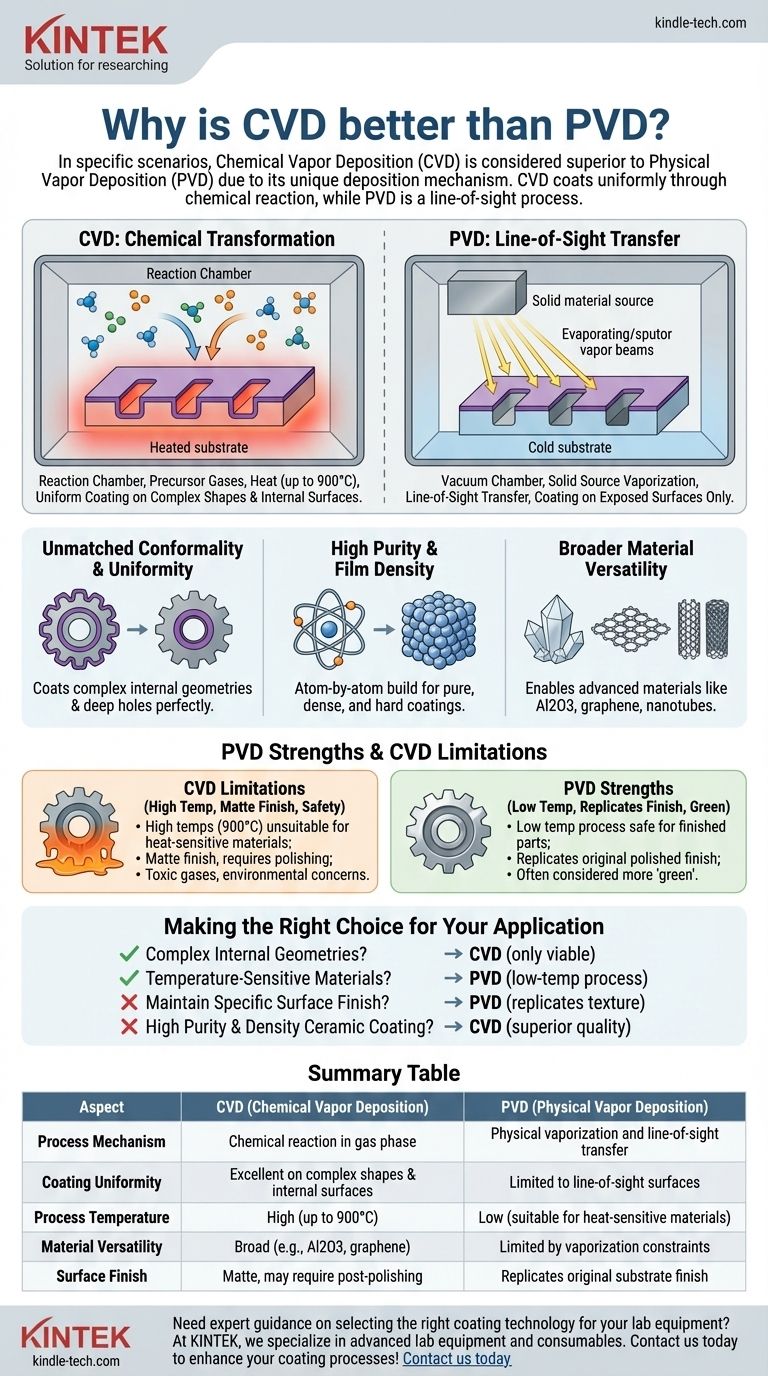

特定のシナリオにおいて、CVD(化学気相成長法)はその独自の堆積メカニズムにより、PVD(物理気相成長法)よりも優れていると考えられています。 PVDが視線(ライン・オブ・サイト)プロセスであるのに対し、CVDは化学反応を利用して膜を堆積させます。この根本的な違いにより、PVDでは到達不可能な複雑な形状や内部表面を均一にコーティングできるだけでなく、幅広い材料から極めて純粋で密度の高いコーティングを生成できます。

問題は、CVDが万能でPVDより「優れている」かどうかではなく、あなたの材料、形状、性能目標にどちらのプロセスが根本的に適しているかです。CVDの強みは、化学反応によって接触するものすべてをコーティングできる能力にあり、PVDは視線上の低温アプリケーションで優れています。

根本的な違い:化学 vs. 物理

一方の方法が他方よりも選択される理由を理解するには、まずそれらがどのように機能するかを把握する必要があります。その名称は、その核となるプロセスを完璧に表しています。

CVDの仕組み:化学的変換

化学気相成長法(CVD)は、コーティングされる部品(基板と呼ばれる)を含む反応チャンバーに、揮発性の前駆体ガスを導入することを含みます。

基板は非常に高い温度(しばしば900°Cまで)に加熱され、ガス中で化学反応が誘発されます。この反応により、新しい固体材料が形成され、加熱された基板の表面に薄く均一な膜として堆積します。

PVDの仕組み:視線による転送

対照的に、物理気相成長法(PVD)は、固体コーティング材料を物理的に蒸気に変換することによって機能します。これは通常、真空チャンバー内でのスパッタリングや蒸着などのプロセスによって行われます。

この蒸気は、光線のように直線的に移動し、基板上に凝縮してコーティングを形成します。蒸気源の直接の視線上にない表面はコーティングされません。

CVDプロセスの主な利点

CVDの化学的性質は、特定のアプリケーションにおいて明確な利点をもたらします。

比類のない密着性と均一性

前駆体ガスが部品全体を包み込むため、化学反応とそれに続く堆積は、露出したすべての表面で発生します。これは、CVDが深い穴、鋭い角、および非常に複雑な形状の内部に完全に均一なコーティングを作成できることを意味します。

視線(ライン・オブ・サイト)であるPVDはこれを達成できません。それは、細長いチューブの内部にスプレーペイントをしようとするのに似ており、入り口だけがコーティングされます。

高純度と膜密度

CVDプロセスは、制御された化学反応を通じて、原子レベルでコーティング層を構築します。これにより、極めて純粋で、密度の高い、微細な結晶構造の膜が得られます。

これらの特性は、他の方法で作られたコーティングと比較して、優れた硬度と耐摩耗性につながることがよくあります。

より広い材料の多様性

CVDは、PVDで蒸発またはスパッタリングすることが非常に困難な元素からコーティングを作成できます。例えば、並外れた硬度と安定性で知られる高性能の酸化アルミニウム(Al2O3)コーティングの作成は、CVDプロセスの古典的な強みです。

また、PVDでは実現不可能な大規模なグラフェンシートやカーボンナノチューブアレイなどの先進材料の製造にも使用できます。

トレードオフの理解:CVDが常に最良の選択肢ではない理由

CVDの強みには、多くの一般的な産業用途でPVDをより良い、または唯一の選択肢にする重大な制限が伴います。

高いプロセス温度

CVDの主な欠点は、必要とされる極端な熱です。900°Cの温度は、焼き入れされた鋼の焼き戻しを台無しにし、他の多くの金属、合金、プラスチックには高すぎます。この単一の要因により、CVDは広範囲のアプリケーションで除外されます。

対照的に、PVDははるかに低い温度で動作するため、下にある材料特性を変更することなく、完成した熱に敏感な部品のコーティングに安全に使用できます。

表面仕上げへの影響

CVDプロセスは通常、マットで非反射性の表面仕上げになります。部品に研磨されたまたは装飾的な外観が必要な場合は、コーティング後に二次的な研磨ステップを行う必要があります。

PVDには、基板の元の表面仕上げを再現するという明確な利点があります。PVDチャンバーに入れる前に研磨された部品は、研磨された着色コーティングを施されて出てきます。

環境および安全上の懸念

多くのCVDプロセスで使用される前駆体ガスは、有毒、腐食性、または可燃性である可能性があり、特別な取り扱いと排気管理システムが必要です。PVDは、より環境に優しい「グリーン」プロセスと見なされることがよくあります。

アプリケーションに最適な選択をする

CVDとPVDのどちらを選択するかは、プロジェクトの特定の制約と目的を明確に分析する必要があります。

- 複雑な内部形状や非視線表面のコーティングが主な焦点である場合: 均一な膜を実現するためには、CVDが唯一実行可能な技術です。

- 温度に敏感な材料(硬化ツール鋼やアルミニウムなど)のコーティングが主な焦点である場合: 低温プロセスであるため、PVDが明確かつ必要な選択肢となります。

- 特定の表面仕上げ(研磨済みや装飾など)を維持することが主な焦点である場合: PVDは部品の元の質感を直接再現するため、優れています。

- Al2O3のような高純度で密度の高いセラミックコーティングの作成が主な焦点である場合: CVDは、より高品質で安定した膜を提供することがよくあります。

最終的に、適切なコーティング技術の選択は、材料の限界とコンポーネントの最終的な用途を明確に理解することにかかっています。

要約表:

| 側面 | CVD(化学気相成長法) | PVD(物理気相成長法) |

|---|---|---|

| プロセス機構 | 気相での化学反応 | 物理的な蒸発と視線による転送 |

| コーティングの均一性 | 複雑な形状や内部表面で優れている | 視線上の表面に限定される |

| プロセス温度 | 高い(最大900°C) | 低い(熱に敏感な材料に適している) |

| 材料の多様性 | 広い(例:Al2O3、グラフェン) | 蒸発の制約により限定的 |

| 表面仕上げ | マット、二次研磨が必要な場合がある | 元の基板の仕上げを再現する |

ラボ機器に最適なコーティング技術の選択について専門家のガイダンスが必要ですか? KINTEKでは、お客様固有の研究および製造ニーズに合わせた先進的なラボ機器と消耗品の提供を専門としています。複雑な形状を扱っている場合でも、温度に敏感な材料を扱っている場合でも、当社のチームが最適なパフォーマンスを実現するための最適なソリューションを選択できるようお手伝いします。当社の専門知識がコーティングプロセスをどのように向上させるかについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- RF PECVDシステム RFプラズマエッチング装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉