熱処理は、その核心において、材料の内部結晶構造を根本的に再編成することで材料の特性を変化させます。加熱および冷却サイクルを注意深く制御することで、原子が微視的なレベルでどのように配置されるかを操作します。材料の微細構造におけるこの変化は、硬度、強度、靭性などの最終的な機械的特性を直接決定します。

中心となる原理は、熱が原子を移動させるためのエネルギー(拡散)を提供し、冷却速度がそれらを新しい、より望ましい配置に固定するということです。異なる処理は、特定の工学的目標を達成するために、この原子の再編成を制御する異なる方法にすぎません。

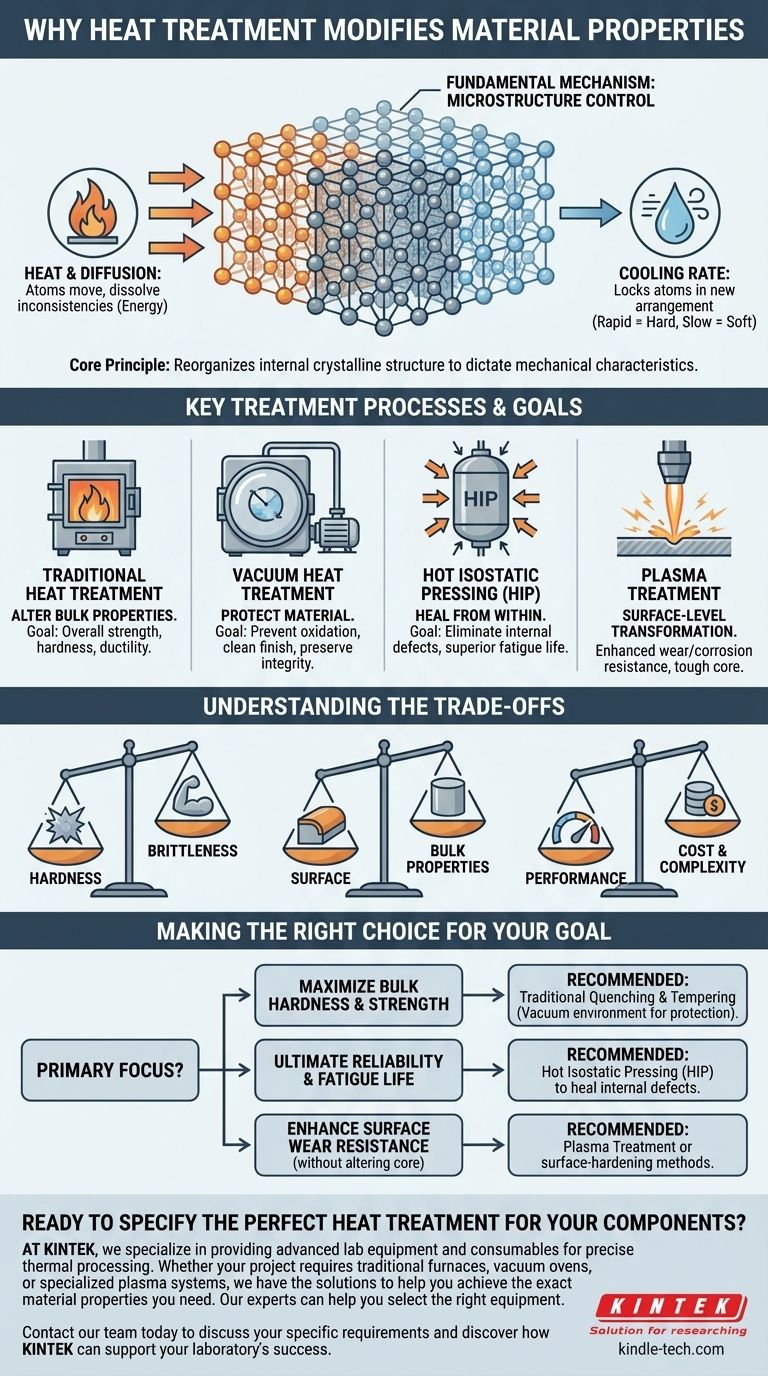

基本的なメカニズム:微細構造制御

すべての金属は結晶質であり、原子が繰り返しの秩序ある格子状に配置されています。熱処理は、特定の特性を向上させるために、この格子を意図的に変更するプロセスです。

熱と拡散の役割

金属を加熱すると、その原子構造に熱エネルギーが注入されます。このエネルギーにより、原子は結合を解き、材料内で移動、つまり拡散することができます。これにより、より均一で可鍛性の状態が作成され、微細構造の不整合が解消されます。

冷却の影響

冷却段階で変態が固定されます。冷却速度が最も重要な変数です。急速な冷却(焼入れ)は、原子を高度にストレスを受けた無秩序な構造に閉じ込め、通常、高い硬度をもたらします。ゆっくりとした冷却は、原子がより秩序だった、ストレスの少ない構造に落ち着くことを可能にし、より柔らかく、より延性のある材料をもたらします。

主要な処理プロセスとその目標

原理は同じですが、材料の深部での変化から表面のみの変更まで、特定の成果を目標とするために異なる方法が使用されます。

従来の熱処理:基礎

これは、材料を特定の温度まで加熱し、均一な状態を確保するためにその温度で保持し、その後制御された速度で冷却することを含みます。目標は、コンポーネント全体のバルク特性を変更し、その全体的な強度、硬度、または延性を変更することです。

真空熱処理:材料の保護

真空中で熱処理を行うことは、メカニズムを変更することではなく、環境を制御することです。これにより、高温で発生する可能性のある酸化やその他の表面反応が防止されます。その結果、きれいで明るい仕上がりになり、弱い表面層の形成が防止され、材料の完全性が維持されます。

熱間等方圧プレス(HIP):内部からの修復

HIPは、高熱と巨大で均一な圧力を組み合わせます。このプロセスは、材料をあらゆる方向から物理的に圧縮し、内部の微細孔と微細な空隙を排除します。その結果、優れた疲労寿命、衝撃強度、および全体的な一貫性を備えた完全に緻密な材料が得られます。

プラズマ処理:表面レベルの変態

部品全体を変更する方法とは異なり、プラズマ処理は表面特性のみを変更します。活性化されたガス(プラズマ)を使用して表面反応を促進し、材料のコア特性を変更することなく、耐摩耗性や耐食性などの特性を向上させます。これにより、部品の大部分は強靭で延性のある状態を保ちながら、硬い外側の「シェル」が作成されます。

トレードオフの理解

熱処理プロセスを選択するには、望ましい特性のバランスを取る必要があります。なぜなら、ある特性を向上させると、多くの場合、別の特性が犠牲になるからです。

硬度と脆性

最も一般的なトレードオフは、硬度と靭性の間です。急速な焼入れによって作成された非常に硬い材料は、多くの場合、非常に脆く、破壊しやすいです。一部の靭性を回復するために、その後の焼き戻し(再加熱の一種)が必要となることがよくありますが、これは一部の硬度を犠牲にします。

表面特性とバルク特性

プラズマ処理のようなプロセスは、表面とコアの間に大きな違いを生み出します。これは、耐摩耗性のある表面と強靭な内部を必要とする部品には望ましいことが多いですが、部品全体に強度が必要な用途には不向きです。

性能とコストおよび複雑さ

高度なプロセスは優れた結果をもたらしますが、コストと複雑さが増します。たとえば、真空処理やHIPは、特殊な装置が必要であり、従来の雰囲気炉処理よりも著しく高価です。性能の向上が投資を正当化する必要があります。

目標に合った適切な選択をする

最適な熱処理は、コンポーネントの意図された用途によって完全に決定されます。

- バルクの硬度と強度を最大化することが主な焦点である場合:多くの場合、表面を保護するために真空環境で行われる従来の焼入れと焼き戻しが最も直接的なアプローチです。

- 究極の信頼性と疲労寿命が主な焦点である場合:熱間等方圧プレス(HIP)は、重要なコンポーネントの内部欠陥を修復するための優れた選択肢です。

- コアを変更せずに表面の耐摩耗性を向上させることが主な焦点である場合:プラズマ処理またはその他の表面硬化方法は、材料の基礎となる靭性を維持するターゲットを絞ったソリューションを提供します。

最終的に、これらのプロセスを理解することで、プロジェクトの工学的要求に正確に合致する材料処理を指定することができます。

まとめ表:

| プロセス | 主な目標 | 主な結果 |

|---|---|---|

| 従来型 | バルク特性の変更 | 全体的な強度、硬度、または延性 |

| 真空 | 表面酸化の防止 | クリーンな仕上がり、材料の完全性の維持 |

| 熱間等方圧プレス(HIP) | 内部欠陥の排除 | 優れた疲労寿命と衝撃強度 |

| プラズマ処理 | 表面特性の変更 | 耐摩耗性/耐食性の向上、強靭なコア |

コンポーネントに最適な熱処理を指定する準備はできていますか?

KINTEKでは、精密な熱処理のための高度なラボ機器と消耗品の提供を専門としています。お客様のプロジェクトが従来の炉、真空オーブン、または特殊なプラズマシステムを必要とするかどうかにかかわらず、お客様が必要とする正確な材料特性を達成するためのソリューションを提供します。

当社の専門家が、微細構造を制御し、性能を向上させ、最も重要なアプリケーションの信頼性を確保するための適切な機器を選択するお手伝いをします。

今すぐ当社のチームにご連絡ください お客様の特定の要件について話し合い、KINTEKがお客様のラボの成功をどのようにサポートできるかを発見してください。

ビジュアルガイド

関連製品

よくある質問

- 塩浴酸化における高温マッフル炉の役割は何ですか?シミュレーションのための熱運動論の最適化

- 焼成の目的とは?精密な熱処理で材料を精製・変質させる

- マッフル炉の目的は何ですか?汚染のない高温処理を実現する

- バッチ式炉の温度はどのくらいですか?用途に合った最適な熱を見つける

- オーブンとマッフル炉の主な違いは何ですか?適切な熱処理装置を選択するためのガイド

- 一定温度乾燥オーブンはどのような実験条件を提供しますか?アモルファス合金触媒の安定性を確保する

- マッフル炉使用時の注意点は何ですか?重要な安全および操作ガイドライン

- セラミックエナメルガラスの製造において、高温炉はどのような役割を果たしますか? 永久的な融着を実現する