鋼の熱処理は、その核心において、金属の内部微細構造を意図的に変化させるための、加熱と冷却の制御された一連の操作を伴います。主なプロセスは、焼なまし、焼ならし、焼入れ(焼入れと焼戻しを含む)、および浸炭焼入れです。各プロセスは、軟らかさ、硬度、靭性、耐摩耗性など、特定の機械的特性のセットを達成するように設計されています。

熱処理を理解する鍵は、それを個別のレシピのリストとしてではなく、単一のトレードオフ、つまり硬度と靭性のバランスを操作するためのツールキットとして捉えることです。加熱および冷却速度を制御することで、特定のエンジニアリング要件を満たすように鋼の内部構造を正確に制御します。

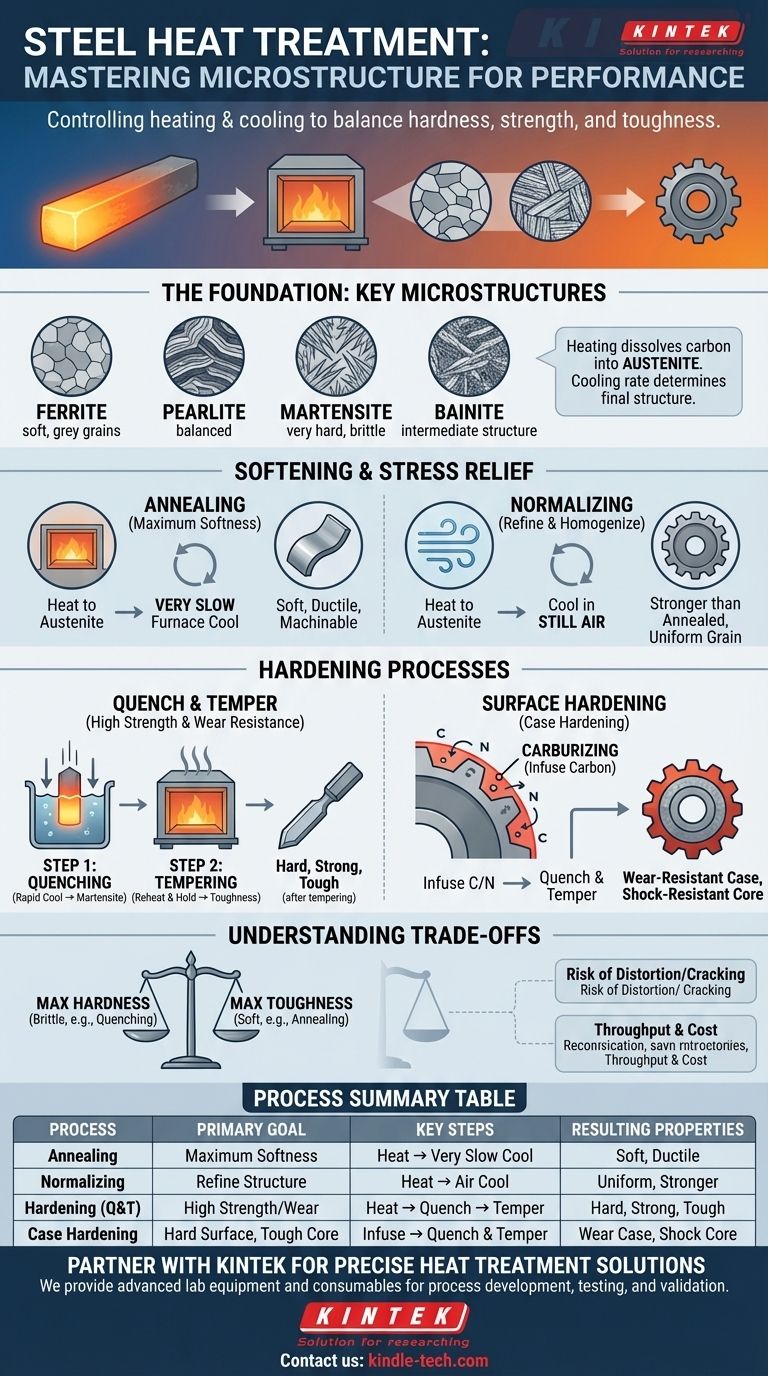

基本:なぜ鋼を熱処理するのか?

鋼の特性は、その微細な結晶構造、つまり微細構造によって決定されます。熱処理は、この構造をある形態から別の形態へと変化させることで機能します。

温度と炭素の役割

鋼を臨界温度(オーステナイト化温度)以上に加熱すると、炭素が均一な構造であるオーステナイトに溶解します。

このオーステナイト状態から鋼をどのように冷却するかによって、最終的な微細構造、ひいてはその機械的特性が決定されます。

主要な微細構造

- フェライト:非常にゆっくりとした冷却によって形成される、軟らかく延性のある構造。

- パーライト:フェライトと硬い炭化鉄の混合物で、中程度の冷却によって形成されます。強度と延性のバランスが取れています。

- マルテンサイト:急速な冷却(焼入れ)によって形成される、非常に硬く脆い針状構造。ほとんどの焼入れ操作の基礎となります。

- ベイナイト:特定の冷却速度によって形成される、パーライトとマルテンサイトの中間の特性を持つ構造。

軟化および応力除去プロセス

これらのプロセスは通常、鋼を機械加工しやすく、成形しやすくするため、または製造中に蓄積された内部応力を除去するために使用されます。

焼なまし:最大の軟らかさのために

焼なましは、鋼をオーステナイト領域に加熱し、その後非常にゆっくりと冷却するプロセスで、多くの場合、炉内で冷却されるまで放置されます。

このゆっくりとした冷却プロセスにより、粗いパーライトとフェライトの微細構造が生成され、鋼は最も軟らかく、最も延性があり、最も機械加工しやすい状態になります。

焼ならし:組織の微細化と均一化のために

焼ならしもオーステナイト域まで加熱しますが、その後、鋼は静止空気中で冷却されます。

この速い冷却速度により、焼なましよりも微細で均一な結晶粒構造が生成されます。その結果、焼なまし鋼よりもわずかに硬く強くなりますが、焼入れ鋼よりも脆くありません。鍛造または圧延された部品の均一性を向上させるためによく使用されます。

焼入れプロセス

焼入れは、高い強度、耐摩耗性、および適切な靭性の組み合わせを生み出すために使用される2段階のプロセスです。

ステップ1:最大の硬度のための焼入れ

まず、鋼を加熱してオーステナイトを形成し、その後、水、油、または強制空冷などの焼入れ媒体に浸して急速に冷却します。

この急速な冷却、つまり焼入れは、より軟らかい構造の形成を防ぎ、代わりにオーステナイトを最も硬い微細構造であるマルテンサイトに変態させます。この焼入れ状態では、鋼は非常に硬いですが、非常に脆く、ほとんどの用途には適していません。

ステップ2:靭性のための焼戻し

焼入れ後、脆い部品はより低い温度(オーステナイト化温度以下)に再加熱され、特定の時間保持されます。このプロセスを焼戻しと呼びます。

焼戻しは、焼入れによる内部応力を緩和し、マルテンサイトの一部を変態させることで、硬度を低下させますが、靭性を大幅に向上させます。焼戻し温度が高いほど、鋼はより軟らかく、より靭性が高くなります。

表面硬化(浸炭焼入れ)

浸炭焼入れは、硬く耐摩耗性のある外殻(「ケース」)と、より軟らかく靭性のある内部コアを持つ部品を作成します。これは、表面摩耗に耐えながら衝撃荷重にも耐える必要があるギアやベアリングなどの部品に最適です。

浸炭

浸炭は最も一般的な方法です。低炭素鋼を炭素が豊富な雰囲気中で加熱することを含みます。炭素が部品の表面に拡散します。

炭素が浸透した後、部品は焼入れされ、焼戻しされます。これにより、高炭素のケースがマルテンサイトに硬化し、低炭素のコアはより軟らかく靭性のある状態を保ちます。

その他の表面処理方法

窒化(窒素を浸透させる)や高周波焼入れ(電磁場を使用して表面のみを急速に加熱する)などの他の方法でも、表面層の化学組成を変えずに同様の結果を達成できます。

トレードオフの理解

熱処理は万能薬ではありません。すべてのプロセスには、競合する特性とリスクのバランスが伴います。

硬度と靭性のジレンマ

これは最も基本的なトレードオフです。硬度を最大化するプロセス(焼入れなど)は、本質的に脆い材料を生み出します。靭性を高めるプロセス(焼戻しや焼なましなど)は、硬度と強度を犠牲にしてそれを行います。

歪みと亀裂のリスク

焼入れに伴う急速な温度変化と構造変態は、大きな内部応力を引き起こします。慎重に管理しないと、これらの応力により、プロセス中に部品が反ったり、歪んだり、ひび割れたりする可能性があります。

スループットとコスト

完全焼なましのように非常に長い冷却サイクルを伴うプロセスは、何時間もかかり、かなりのエネルギーを消費するため、部品の最終コストが増加します。焼入れと焼戻しははるかに高速ですが、より複雑な操作です。

目標に応じた適切なプロセスの選択

熱処理の選択は、鋼部品の最終用途に直接関連している必要があります。

- 最大の機械加工性または成形性を重視する場合:鋼を最も軟らかい状態にするために焼なましを選択します。

- 高い強度と耐摩耗性を重視する場合:強力で靭性のあるマルテンサイト構造を作成するために焼入れ(焼入れと焼戻し)を使用します。

- 耐摩耗性のある表面と耐衝撃性のあるコアを重視する場合:浸炭などの浸炭焼入れプロセスを使用します。

- 未加工部品の構造的均一性を向上させることを重視する場合:準備段階または最終段階として焼ならしを使用します。

最終的に、熱処理は、ほぼすべてのエンジニアリング課題の要求を満たすように、鋼の特性を正確に調整することを可能にします。

要約表:

| プロセス | 主な目標 | 主な手順 | 結果として得られる特性 |

|---|---|---|---|

| 焼なまし | 最大の軟らかさ / 応力除去 | オーステナイトまで加熱し、その後炉内で非常にゆっくり冷却 | 軟らかく、延性があり、機械加工が容易 |

| 焼ならし | 結晶粒構造の微細化と均一化 | オーステナイトまで加熱し、その後静止空気中で冷却 | 焼なましよりも強く硬く、均一な構造 |

| 焼入れ(焼入れと焼戻し) | 高い強度と耐摩耗性 | オーステナイトまで加熱し、焼入れ(急速冷却)し、その後焼戻し | 硬く、強く、靭性がある(焼戻し後) |

| 浸炭焼入れ | 硬い表面、靭性のあるコア | 表面に炭素/窒素を浸透させ、その後焼入れと焼戻し | 耐摩耗性のあるケース、耐衝撃性のあるコア |

鋼部品に最適な熱処理を指定する準備はできていますか?

適切な熱処理プロセスを選択することは、用途が要求する硬度、強度、靭性の正確なバランスを達成するために不可欠です。KINTEKの専門家が、これらの重要な決定をナビゲートするお手伝いをいたします。

当社は、お客様の熱処理プロセスを開発、テスト、検証するために必要な高度なラボ機器と消耗品を提供し、一貫した高品質の結果を保証します。

今すぐ当社のチームにご連絡ください。当社のソリューションが、冶金および材料試験におけるお客様のラボの特定のニーズをどのようにサポートできるかについてご相談ください。

ビジュアルガイド