真空熱処理の核心は、トータルコントロールにあります。 このプロセスは、空気が除去されて真空が作られる密閉された炉内で行われます。酸素、水分、二酸化炭素などの大気ガスを除去することで、高温での金属表面との反応を防ぎます。これにより、酸化や脱炭などの望ましくない副作用なしに、材料の特性が意図したとおりに正確に変更されることが保証されます。

真空炉の基本的な目的は、完全に中立的な環境を作り出すことです。目標は真空そのものではなく、反応性元素を除去し、後処理の洗浄を必要としない、完全にクリーンで明るく、寸法的に安定した部品を製造することです。

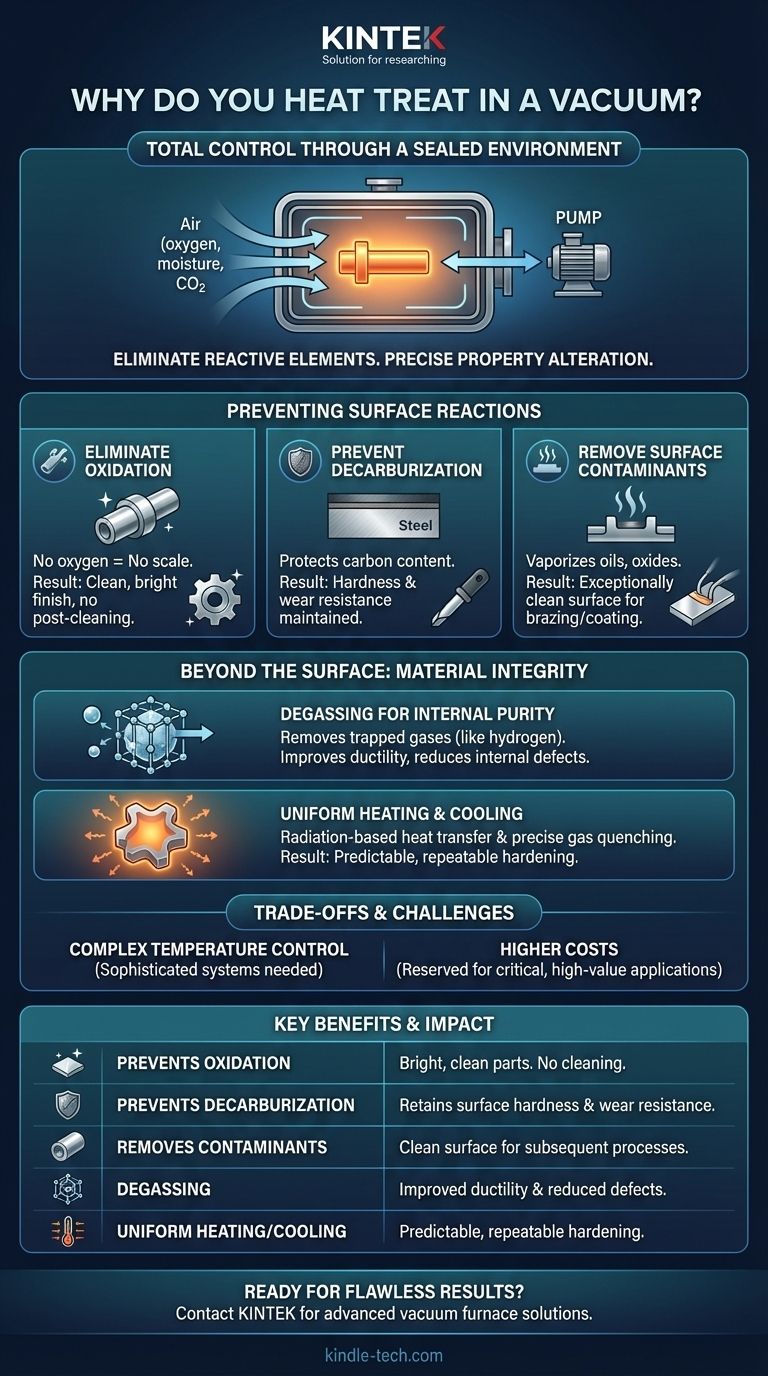

主な目的:表面反応の防止

熱処理は、金属の微細構造を変化させるために高温に依存します。しかし、これらの高温は、金属と存在するガスとの間の化学反応を劇的に加速させます。真空は、これらの不要な反応の燃料を効果的に除去します。

酸化の除去

高温では、酸素はほとんどの金属と積極的に結合し、一般にスケールとして知られる酸化物の層を形成します。

真空環境は酸素が事実上存在しないため、スケールの形成を防ぎます。その結果、炉から出した直後からクリーンで明るい表面仕上げが得られ、サンドブラストや酸洗いなどの後続の洗浄作業が不要になります。

脱炭の防止

脱炭は、鋼の表面から炭素が失われることです。これは、高温で合金中の炭素と酸素や二酸化炭素が反応することによって引き起こされます。

この炭素の損失は、部品の表面に軟らかい「スキン」を作り出し、表面硬度、耐摩耗性、疲労寿命を損ないます。真空熱処理は炭素含有量を保護し、材料の表面特性が設計仕様を満たすことを保証します。

表面汚染物質の除去

熱と真空の組み合わせは、部品自体を洗浄する効果もあります。

微量の残留油分、潤滑剤、既存の薄い酸化膜が真空システムによって蒸発させられ、引き離されることがあります。これにより、ろう付けやコーティングなどの後続プロセスに理想的な、極めてクリーンな表面が得られます。

表面を超えて:材料の完全性の向上

真空環境の利点は、金属の表面だけでなく、その内部構造と全体的な性能に影響を与えるほど深く及びます。

内部純度のための脱ガス

金属には、製造中に結晶構造内に閉じ込められた水素などの溶解ガスが含まれていることがあります。

真空下では、これらの溶解ガスを金属から引き出すことができ、これは脱ガスとして知られるプロセスです。これらを除去することで、材料の延性が向上し、内部欠陥や水素脆化のリスクが低減します。

均一な加熱と冷却の実現

真空では、熱伝達は主に放射によって行われ、対流や伝導ではありません。これにより、複雑な形状であっても、作業全体を非常に均一に加熱できます。

この制御された環境は、高圧不活性ガスを使用した正確でしばしば急速な焼入れ(冷却)も可能にします。均一な加熱と制御された冷却のこの組み合わせは、予測可能で再現性のある硬化をもたらし、部品の寿命を延ばします。

トレードオフと課題の理解

真空熱処理は強力ですが、万能の解決策ではありません。特定の複雑さとコストが伴い、他の処理よりも特定の用途に適しています。

温度制御の複雑さ

炉が常圧から高真空に移行するにつれて、熱伝達特性は劇的に変化します。対流から純粋な放射への移行には、高度に洗練された温度制御システムが必要です。

わずかな温度のオーバーシュートでさえ、高性能合金では許容されないことが多いため、プロセスが厳密な動作範囲内に留まることを保証するために、正確なプログラミングと保持時間の保証が求められます。

高い設備およびプロセスコスト

真空炉は、標準的な大気炉と比較して、製造、操作、保守が本質的により複雑で高価です。これは、部品あたりのコストが高くなることを意味します。

したがって、このプロセスは通常、高性能合金工具鋼、航空宇宙部品、医療用インプラントなど、コストが性能要件によって正当化される材料に限定されます。

用途に応じた適切な選択

適切な熱処理プロセスの選択は、材料、部品の最終用途、予算に完全に依存します。

- 完璧な表面仕上げが主な焦点である場合: 真空処理は理想的です。酸化を防ぎ、後処理の洗浄が不要になり、明るくクリーンな部品が得られます。

- 最大の材料硬度と性能が主な焦点である場合: 真空処理は脱炭を防ぎ、表面が意図した強度と耐摩耗性を維持することを保証します。

- 汎用部品のコスト効率が主な焦点である場合: 完璧な表面と表面反応の完全な防止が重要でない場合は、従来の雰囲気炉で十分な場合があります。

結局のところ、真空熱処理を選択することは、最も重要な部品の精度、純度、予測可能な性能への投資です。

要約表:

| 主な利点 | 部品への影響 |

|---|---|

| 酸化の防止 | スケール形成を排除。部品は明るくクリーンになり、多くの場合、後処理洗浄は不要。 |

| 脱炭の防止 | 表面炭素含有量を保護し、硬度、耐摩耗性、疲労寿命が仕様を満たすことを保証。 |

| 汚染物質の除去 | 油分や薄い酸化膜を蒸発させ、極めてクリーンな表面を実現。ろう付けやコーティングに理想的。 |

| 脱ガス | 水素などの溶解ガスを除去し、延性を向上させ、内部欠陥を低減。 |

| 均一な加熱/冷却 | 放射ベースの熱伝達と制御されたガス焼入れにより、正確で再現性のある硬化を実現。 |

重要な部品で完璧な結果を達成する準備はできましたか?

真空熱処理は、航空宇宙、医療、工具製造などの高価値産業が必要とする精度、純度、性能を達成するために不可欠です。KINTEKは、高度な実験装置と消耗品を専門としており、材料の完全性と優れた表面仕上げを保証するために研究室が必要とする信頼性の高い真空炉ソリューションを提供します。

当社の専門家に今すぐお問い合わせいただき、当社の真空炉が熱処理プロセスをどのように強化し、最も要求の厳しい用途に対して予測可能で高品質な結果をもたらすかをご相談ください。

ビジュアルガイド