本質的に、熱処理とは、特定の加熱および冷却サイクルを使用して材料の物理的、そして時には化学的特性を意図的に変化させる、高度に制御された製造プロセスです。温度、時間、冷却速度を正確に管理することで、単一の金属合金の内部構造を変化させ、その基本的な形状を変えることなく、より硬く、より軟らかく、またはより耐久性のあるものにすることができます。

熱処理の基本的な原理は、材料の構成要素を変えることではなく、その内部結晶構造(微細構造)を再配置して、硬度、靭性、延性などの特定の予測可能な機械的特性を達成することです。

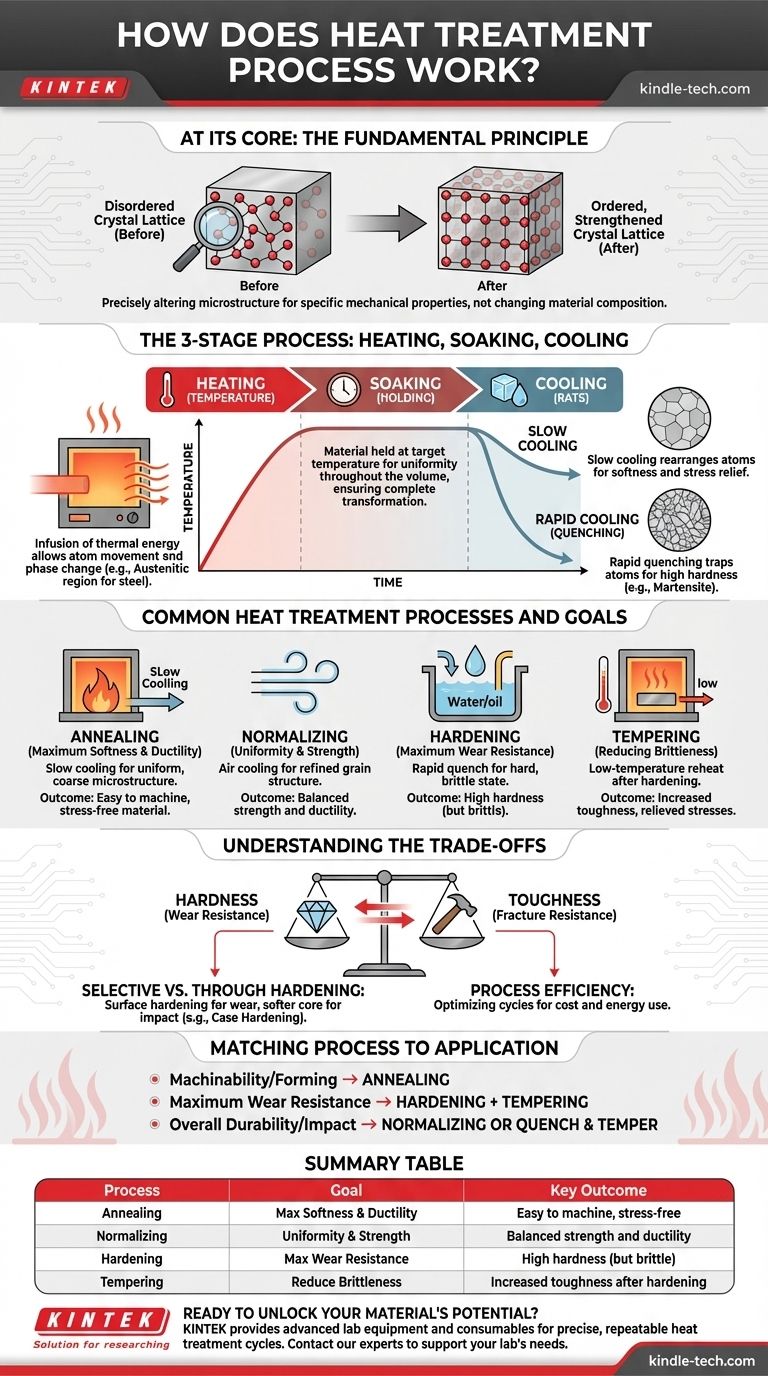

基本原理:微細構造の変化

熱処理は、熱エネルギーを供給し、その後除去することで、材料内の原子の配置を操作することによって機能します。このプロセスは、普遍的に3つの主要な段階で構成されています。

温度の役割(加熱)

最初のステップは、材料を特定の所定の温度まで加熱することです。この熱エネルギーの注入により、金属の結晶格子内の原子がより自由に動き、内部構造が溶解して異なる結晶相に変態することが可能になります。

炭素鋼の場合、これはしばしばオーステナイト領域まで加熱することを意味します。これは、鉄の構造が大量の炭素を固溶できる高温状態です。

保持の重要性(ソーク)

材料が目標温度に達したら、特定の期間その温度に保持されます。この「ソーク」段階は、構造変態が部品全体にわたって完全かつ均一であることを保証します。

ソークの持続時間は、材料の厚さと組成によって異なります。厚い部品は、コアが表面と同じ温度と状態に達するのを確実にするためにより長いソーク時間を必要とします。

冷却速度の力(焼入れ)

これは最も重要な段階であり、望ましい特性が「固定」されます。材料が高温状態から冷却される速度が、最終的な微細構造、ひいてはその機械的特性を決定します。

非常に遅い冷却速度では、原子が再配置されて軟らかく、安定した、応力のない構造に戻ります。逆に、焼入れとして知られる非常に急速な冷却は、原子を非常に応力がかかった、歪んだ、非常に硬い構造に閉じ込めます。

一般的な熱処理プロセスとその目的

加熱、保持、冷却の異なる組み合わせにより、それぞれ特定の工学的成果を達成するように設計された異なるプロセスが生まれます。

焼きなまし:最大の軟らかさと延性のために

焼きなましは、材料を加熱し、その後非常にゆっくりと冷却するプロセスで、多くの場合、炉内で何時間もかけて冷却させます。このプロセスは、均一で粗い微細構造を作り出し、軟らかく、延性があり、機械加工や成形が容易な金属を生み出します。また、以前の製造工程で生じた内部応力を除去するためにも使用されます。

焼準:均一性と強度のために

焼準は焼きなましに似ていますが、通常は静止空気中で部品を冷却させることで、より速い冷却速度を使用します。これにより、より微細で均一な結晶粒構造が生成され、焼きなましされた部品と比較して、強度と延性のバランスがより優れた材料が得られます。

焼き入れ:最大の耐摩耗性のために

焼き入れは、材料を変態温度まで加熱し、その後、水、油、空気などの媒体で急冷することによって達成されます。この急速な焼入れは、微細構造を非常に硬いが脆い状態、例えば鋼のマルテンサイトに閉じ込めます。

焼き戻し:脆性の低減のために

焼き入れされた部品は、ほとんどの用途には脆すぎる場合があります。焼き戻しは、焼き入れの後に行われる二次的な低温熱処理です。硬度はわずかに低下しますが、靭性が大幅に向上し、焼入れによって生じた内部応力を緩和し、部品が脆くなるのを防ぎます。

トレードオフの理解

熱処理は魔法の弾丸ではありません。それは競合する特性のバランスをとるプロセスです。これらのトレードオフを理解することは、成功したアプリケーションにとって非常に重要です。

硬度と靭性のバランス

最も基本的なトレードオフは、硬度(引っかき傷や摩耗に対する耐性)と靭性(衝撃による破壊に対する耐性)の間にあります。完全に焼き入れされた材料は非常に耐摩耗性がありますが、ガラスのように割れる可能性があります。焼き戻しは、少量の硬度を意識的に犠牲にして、大量の靭性を得る行為です。

選択的焼き入れと全体焼き入れ

すべての部品が均一な特性を持つ必要はありません。用途に応じて、より軟らかく、より靭性の高いコアを持つ硬い表面だけが必要な場合があります。浸炭焼き入れや高周波焼き入れのようなプロセスは、表面のみを加熱および焼入れし、外側は高い耐摩耗性を持ち、内側は優れた耐衝撃性を持つ部品を作り出します。

プロセスの効率とコスト

熱処理の選択は、コストと生産時間に直接影響します。ゆっくりとした焼きなましのような、より長く複雑なサイクルは、よりエネルギーを消費し、高価です。現代のメーカーは、これらのサイクルを最適化し、廃熱を利用して、部品の最終的な特性を損なうことなくプロセスをより効率的にすることに注力しています。

用途に合わせたプロセスの選択

最終的な選択は、コンポーネントの意図された機能に完全に依存します。

- 機械加工性や成形のための部品準備が主な焦点の場合: 材料をできるだけ軟らかく、応力のない状態にするために焼きなましを選択します。

- 表面の最大の耐摩耗性が主な焦点の場合: 焼き入れプロセス(焼入れや浸炭焼き入れなど)を使用し、その後に低温焼き戻しを行って脆性を緩和します。

- 全体的な耐久性と耐衝撃性が主な焦点の場合: 靭性を最大化するように設計された焼準または慎重に制御された焼入れ・焼き戻しプロセスを選択します。

最終的に、熱処理は、材料の特性を用途の要求に合わせて正確に調整することで、材料の潜在能力を最大限に引き出すことを可能にします。

要約表:

| プロセス | 目的 | 主な結果 |

|---|---|---|

| 焼きなまし | 最大の軟らかさ&延性 | 機械加工が容易で応力のない材料 |

| 焼準 | 均一性&強度 | バランスの取れた強度と延性 |

| 焼き入れ | 最大の耐摩耗性 | 高硬度(ただし脆い) |

| 焼き戻し | 脆性の低減 | 焼き入れ後の靭性向上 |

材料の潜在能力を最大限に引き出す準備はできていますか? 上記の正確な熱処理プロセスは、コンポーネントが必要とする正確な硬度、靭性、耐久性を達成するために不可欠です。KINTEKでは、これらの重要な熱サイクルを正確かつ再現性高く実行するために必要な高度なラボ機器と消耗品の提供を専門としています。新しい合金の開発であろうと、生産の最適化であろうと、当社のソリューションは優れた材料特性の達成を支援します。今すぐ当社の専門家にお問い合わせください。お客様のラボの特定の熱処理および材料試験のニーズをどのようにサポートできるかについてご相談ください。

ビジュアルガイド