その核心において、金属の5つの基本的な熱処理プロセスは、焼なまし、焼ならし、焼入れ、焼戻し、そして表面硬化です。各プロセスは、金属の内部結晶構造を意図的に変化させるために、注意深く制御された加熱と冷却のサイクルを含みます。この操作により、特定の用途の要求を満たすために、硬度、靭性、延性などの機械的特性を正確に設計することができます。

熱処理は単一の作業ではなく、金属の微細構造を制御するためのツールキットです。基本的な目標は、硬度(摩耗や変形に対する耐性)と靭性(破壊に対する耐性)という重要なトレードオフを管理することです。

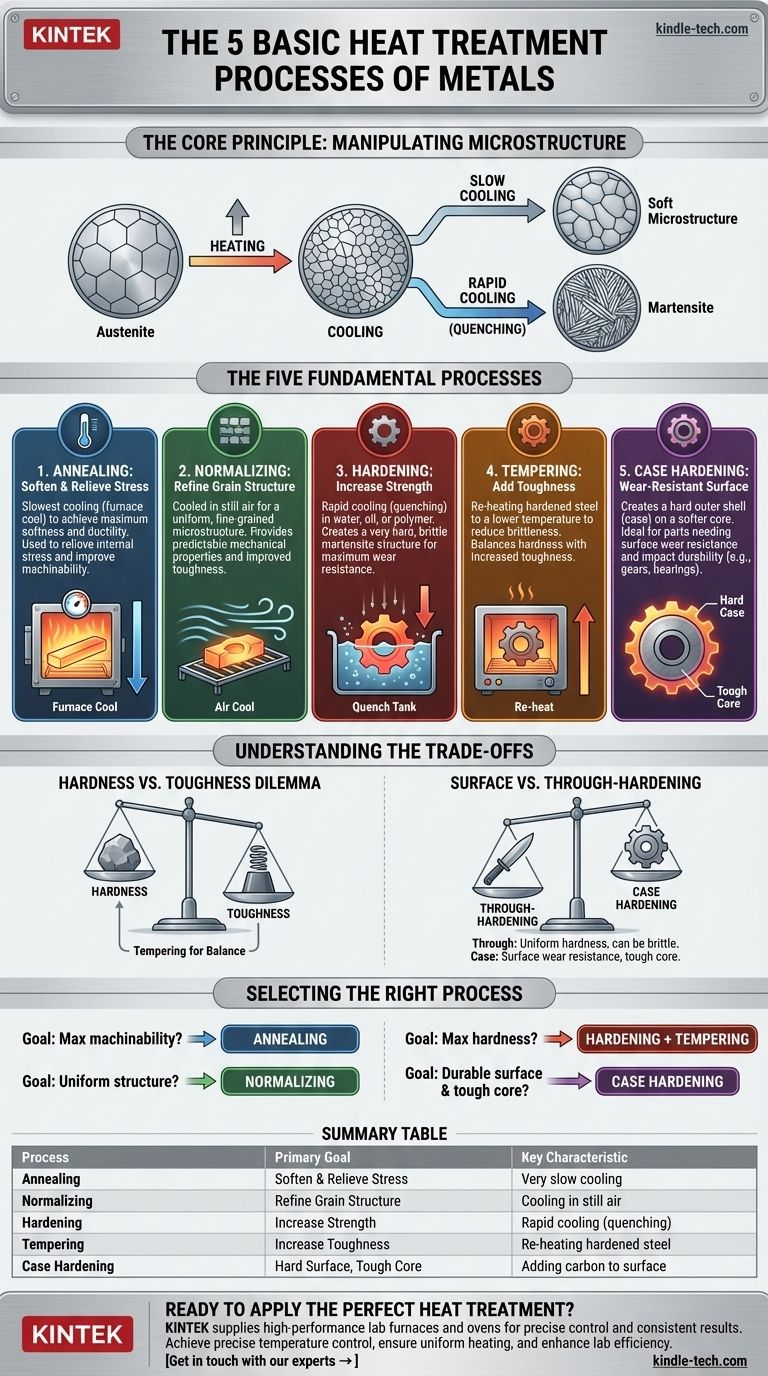

核心原理:微細構造の操作

すべての熱処理プロセスは、金属の内部結晶粒構造、すなわち微細構造を変化させることによって機能します。例えば、鋼を加熱すると、その結晶構造は炭素を溶解できるオーステナイトと呼ばれる形に変化します。

この状態からどのように冷却するかによって、最終的な微細構造、ひいてはその特性が決まります。ゆっくり冷却すると、軟らかく延性のある構造が形成されますが、急速冷却(焼入れ)すると、非常に硬く脆いマルテンサイトと呼ばれる構造に固定されます。

5つの基本的なプロセス

各基本プロセスは、特定の成果を達成するために独自の加熱および冷却プロファイルを使用します。

1. 焼なまし:軟化と応力除去

焼なましは、金属をできるだけ軟らかく、延性のある状態にするために使用されるプロセスです。これは、以前の加工(冷間成形など)による内部応力を除去したり、被削性を向上させたり、さらなる成形のために準備したりするためによく行われます。

このプロセスには、金属を特定の温度まで加熱し、その温度で一定時間「保持」し、その後非常にゆっくりと冷却することが含まれます。多くの場合、電源を切った炉の中に放置して冷却します。このゆっくりとした冷却により、微細構造が最も軟らかく、最も安定した状態に形成されます。

2. 焼ならし:結晶粒組織の微細化

焼ならしは焼なましに似ていますが、冷却速度に重要な違いがあります。その主な目的は、より均一で微細な結晶粒組織を作り出すことであり、これにより焼なましされた部品と比較して、より予測可能な機械的特性と改善された靭性が得られます。

加熱および保持後、金属は炉から取り出され、静止した空気中で冷却されます。このより速い冷却速度(炉内冷却と比較して)は、完全に焼なましされた材料よりもわずかに硬く、強い材料をもたらしますが、未処理の部品よりも内部応力は少なくなります。

3. 焼入れ:強度を高める

焼入れは、金属の強度と耐摩耗性を高めるために使用されます。鋼の場合、これは最大の硬度を達成するために行われます。

このプロセスには、鋼を加熱してオーステナイトを形成させ、その後焼入れと呼ばれる急速冷却プロセスが続きます。金属は通常、水、油、またはポリマー溶液に浸されます。これにより、微細構造が硬く脆いマルテンサイトの形に「凍結」されます。

4. 焼戻し:靭性を付与する

焼入れされた部品は、ほとんどの実用的な用途には脆すぎる場合が多く、高い強度を持つものの、衝撃に対する耐性が非常に低いです。焼戻しは、この脆性を低減し、靭性を高めるために焼入れ直後に行われる二次プロセスです。

焼入れされた部品は、はるかに低い温度(焼入れ温度以下)に再加熱され、特定の時間保持されます。このプロセスにより、内部応力の一部が緩和され、脆いマルテンサイトがより耐久性のある微細構造に変化し、硬度と靭性のバランスが取れます。

5. 表面硬化:耐摩耗性表面のため

表面硬化(またはケース硬化)は、非常に硬く耐摩耗性の外殻(「ケース」)と、より軟らかく靭性のある内側のコアという2つの異なるゾーンを持つ部品を作成します。これは、表面摩耗に耐える必要がありながら、衝撃荷重にも耐える必要があるギアやベアリングなどの部品に最適です。

多くの方法がありますが、一般的なものの一つは浸炭です。これは、低炭素鋼部品を炭素が豊富な雰囲気中で加熱するものです。炭素が表面に拡散し、その後焼入れと焼戻しが行われます。その結果、高炭素(硬い)表面と低炭素(靭性のある)コアが得られます。

固有のトレードオフを理解する

熱処理プロセスを選択することは、常に競合する特性のバランスを取る作業です。単一のプロセスが普遍的に「最良」であるということはありません。

硬度 vs. 靭性のジレンマ

これは冶金学において最も重要なトレードオフです。金属の硬度(引っかき傷やへこみに対する耐性)を高めると、ほとんどの場合、靭性(エネルギーを吸収し、破壊に抵抗する能力)は低下します。

完全に焼入れされ、焼戻しされていない鋼やすりは非常に硬いですが、落とすと粉々になります。完全に焼なましされた鋼片は非常に靭性があり延性がありますが、刃物として使うには軟らかすぎます。焼戻しは、特定の用途のためにこれら2つの特性の最適なバランスを見つけるために特別に設計されたプロセスです。

表面硬化 vs. 全体硬化

表面硬化と全体硬化(部品全体を硬化させること)のどちらを選択するかは、部品の機能に完全に依存します。

全体硬化は、均一な硬度を必要とする刃物や金型などの工具に適しています。しかし、大型部品では脆性破壊を起こしやすくなる可能性があります。表面硬化は、カムシャフトのように表面摩耗と衝撃荷重の両方を受ける部品に優れており、衝撃を吸収できる延性のあるコアを維持します。

目標に応じた適切なプロセスの選択

熱処理の選択は、部品の最終的な性能要件によって決定されるべきです。

- 最大の被削性と成形性を重視する場合: 焼なましを使用して、その後の作業の前に金属をできるだけ軟らかく、応力のない状態にします。

- 均一で予測可能な構造を重視する場合: 焼ならしを使用して、最終的な焼入れプロセスの前に結晶粒度を微細化し、一貫した特性を確保します。

- 最大の硬度と耐摩耗性を重視する場合: 焼入れとそれに続く焼戻しを使用して、高い強度を達成し、脆性を防ぐために最終的な靭性を調整します。

- 耐久性のある表面と靭性のある耐衝撃性コアを重視する場合: 表面硬化を使用して、その環境に最適化された二重特性を持つ部品を作成します。

これらの基本的なプロセスを理解することで、標準的な金属を特定のタスクのために設計された高性能材料に変えることができます。

概要表:

| プロセス | 主な目標 | 主な特徴 |

|---|---|---|

| 焼なまし | 軟化と応力除去 | 非常にゆっくりとした冷却(炉内冷却) |

| 焼ならし | 結晶粒組織の微細化 | 静止した空気中での冷却 |

| 焼入れ | 強度と硬度の向上 | 急速冷却(クエンチング) |

| 焼戻し | 靭性の向上 | 焼入れ鋼の再加熱 |

| 表面硬化 | 硬い表面、靭性のあるコア | 表面への炭素添加(例:浸炭) |

材料に最適な熱処理を適用する準備はできていますか?

焼なまし、焼入れ、焼戻しなどのプロセスに必要な精密な制御は、信頼性の高い高性能な実験装置にかかっています。KINTEKは、一貫した再現性のある結果を達成するために必要な炉、オーブン、消耗品を研究室に供給することに特化しています。

私たちはあなたをサポートします:

- 正確な焼なましおよび焼入れサイクルを実現するための精密な温度制御。

- 焼ならしおよび表面硬化に不可欠な均一な加熱の確保。

- 耐久性があり信頼性の高い装置で、研究室の効率と安全性を向上。

今すぐお問い合わせください。当社のソリューションがお客様の特定の金属熱処理用途をどのようにサポートし、材料の成果を向上させることができるかについてご相談ください。

ビジュアルガイド