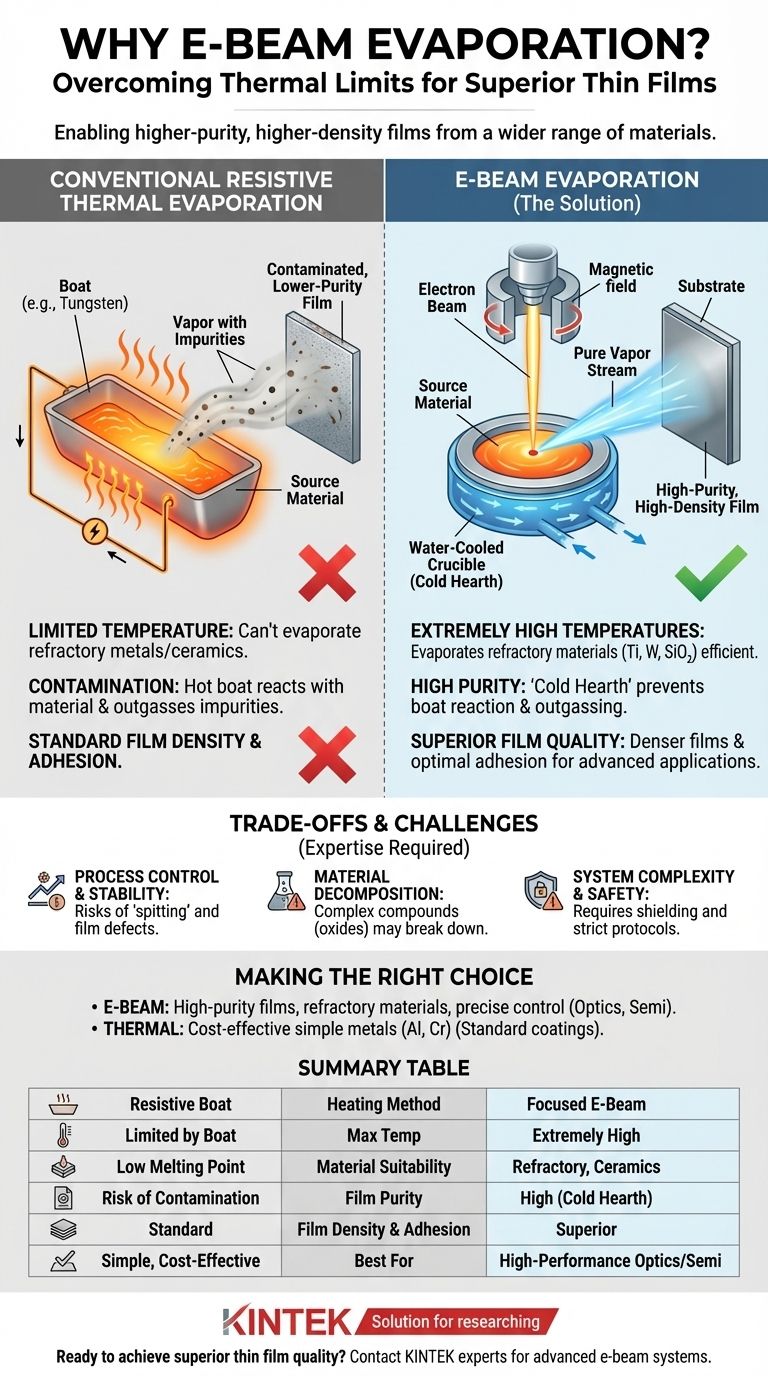

その核心において、電子ビーム(e-beam)蒸着は、より単純な熱蒸着法の根本的な限界を克服するために開発されました。 これにより、非常に高い融点を持つ材料を含む、より広範囲の材料から、より高純度で高密度の薄膜を成膜する方法が提供されます。このレベルの制御は、高度な光学製品、半導体製品、建築製品を製造するために不可欠です。

電子ビーム蒸着は、重要な問題を解決します。それは、材料を汚染したり、加熱要素の融点に制限されたりすることなく、材料を蒸発させる方法です。集束された電子ビームを熱源として使用することで、従来の抵抗加熱では達成不可能な材料の成膜と膜質を可能にします。

より単純な蒸着法の限界

電子ビーム蒸着の価値を理解するには、まずそれが改善した方法である抵抗加熱蒸着を理解する必要があります。

従来の方法:抵抗加熱

従来の熱蒸着では、「ボート」と呼ばれる小さな容器(通常はタングステンなどの難治性金属製)に原料が充填されます。このボートに電流が流されると、電球のフィラメントのように加熱されます。

この熱が原料に伝わり、原料が溶融し、その後蒸発します。単純ではありますが、このアプローチには重大な欠点があります。

温度と汚染の問題

主な制限は、ボートが蒸発させる材料よりも高温になる必要があることです。これにより、2つの問題が生じます。

まず、ボート自体の融点よりも融点が低い材料しか蒸発させることができません。これにより、難治性金属や多くのセラミック化合物を成膜することは不可能になります。

次に、非常に高温のボートは、原料と反応したり、自身の不純物(アウトガス)を放出したりする可能性があります。これらの不純物が材料蒸気と混ざり合い、基板上に汚染された低純度薄膜が形成されます。

電子ビーム蒸着がこれらの問題を解決する方法

電子ビーム蒸着は、加熱プロセスを根本的に再設計し、温度限界と汚染の問題を排除します。

集束された高エネルギー源

容器を加熱する代わりに、この方法では、磁場によって誘導される高エネルギー電子ビームを使用して、原料の表面に直接照射します。

このビームは外科的な熱源として機能し、非常に小さなスポットに莫大なエネルギーを集束させます。

高融点材料の実現

エネルギーが原料に直接供給されるため、抵抗加熱ボートが耐えられるよりもはるかに高い温度に達することができます。

これにより、チタン、タングステン、シリカなどの酸化物といった非常に高い融点を持つ材料の効率的な蒸発が可能になります。これらは光学コーティングや耐久性のある電子機器に不可欠です。

「コールドハース」の利点

重要なことに、原料の大部分を保持するるつぼ(または「ハース」)は、水冷されています。電子ビームによって狙われる最上層のみが溶融します。

この「コールドハース」アプローチは、容器が原料と反応したり、アウトガスを放出したりするほど高温にならないことを意味します。その結果、著しくより純粋な蒸気流と、より高品質な成膜膜が得られます。

優れた膜質

電子ビーム蒸着による強烈な局所加熱は、より高エネルギーの蒸気を生成します。これらの高エネルギー原子または分子は、より多くの運動エネルギーを持って基板に到達します。

これにより、レーザー光学系や半導体デバイスなどのアプリケーションにおける性能と耐久性にとって重要な特性である、より高密度の薄膜と最適な基板密着性が得られます。

トレードオフと課題の理解

強力である一方で、電子ビーム蒸着はより複雑なプロセスであり、独自の課題も抱えています。専門家はこれらのトレードオフを認識しておく必要があります。

プロセス制御と安定性

強烈な局所加熱は、不安定になることがあります。これにより、固体材料が破砕されて噴出する「スパッタリング」と呼ばれる問題が発生し、膜に欠陥が生じる可能性があります。

ビームの出力とるつぼ内の材料の量のバランスを取るには、かなりのプロセス専門知識が必要です。

材料の分解

電子ビームの高エネルギーは、常に無害とは限りません。特定の複雑な化合物、特に酸化物の場合、強烈な熱によって材料が分解または還元されることがあります。

これは、結果として得られる蒸気が開始材料と同じ化学組成を持たない可能性があることを意味し、管理のために慎重なプロセス調整が必要です。

システムの複雑さと安全性

電子ビームシステムは、単純な熱蒸着装置よりも複雑で高価です。さらに、高エネルギー電子がターゲット材料に衝突するとX線が発生するため、適切な鉛遮蔽と厳格なオペレーターの安全プロトコルが必要です。

アプリケーションに適した選択をする

蒸着技術の選択は、最終製品の特定の要件によって決定されるべきです。

- 高純度膜または難治性材料が主な焦点である場合: 電子ビーム蒸着は、その純度と高融点源を処理できる能力から、決定的な選択肢となります。

- 単純な金属(例:アルミニウム、クロム)の費用対効果の高い成膜が主な焦点である場合: 標準的な抵抗加熱蒸着で十分であり、より経済的です。

- 光学特性または膜密度を正確に制御することが主な焦点である場合: 電子ビーム蒸着は、高度なコーティングに必要な成膜速度と膜構造に対する優れた制御を提供します。

最終的に、電子ビーム蒸着は、現代の高性能デバイスを製造するために不可欠な、材料の多様性と膜質の制御レベルを提供します。

要約表:

| 特徴 | 従来の熱蒸着 | 電子ビーム蒸着 |

|---|---|---|

| 加熱方法 | ボート/るつぼの抵抗加熱 | 材料に直接集束された電子ビーム |

| 最高温度 | ボート材料の融点に制限される | 非常に高く、容器に制限されない |

| 材料適合性 | 低融点金属(例:Al、Cr) | 難治性金属、セラミックス、酸化物(例:W、SiO₂) |

| 膜純度 | 高温ボートからの汚染リスク | 水冷「コールドハース」による高純度 |

| 膜密度と密着性 | 標準 | より高エネルギーの蒸気による優れた性能 |

| 最適用途 | 費用対効果の高い単純金属成膜 | 高性能光学、半導体、建築用コーティング |

研究室の最も要求の厳しいプロジェクトで、優れた薄膜品質を実現する準備はできていますか?

KINTEKでは、電子ビーム蒸着システムを含む高度な実験装置の提供を専門としており、最も困難な材料からでも高純度、高密度の薄膜を成膜できるよう支援します。高度な半導体、精密光学コーティング、耐久性のある建築層を開発している場合でも、当社の専門知識は、お客様の研究に必要な性能と信頼性を保証します。

当社のソリューションがお客様の薄膜加工をどのように強化できるかについて話し合いましょう。 今すぐ専門家にご相談ください!

ビジュアルガイド

関連製品

- 高温用途向けモリブデン・タングステン・タンタル蒸着用ボート

- 電子ビーム蒸着コーティング用導電性窒化ホウ素るつぼ BNるつぼ

- 半球底タングステンモリブデン蒸着用ボート

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 実験室および産業用循環水真空ポンプ