要するに、真空ろう付けが選ばれるのは、極めて強力でクリーン、かつ寸法的に安定した接合部を生成できる能力があるからです。 これは、高真空環境下で接合プロセスを行うことによって達成され、他の方法を悩ませる大気中の汚染物質が排除されます。その結果、優れた冶金特性を持つフラックスフリーの接合部が得られ、航空宇宙、医療、半導体製造などの業界におけるミッションクリティカルな部品にとって不可欠なプロセスとなります。

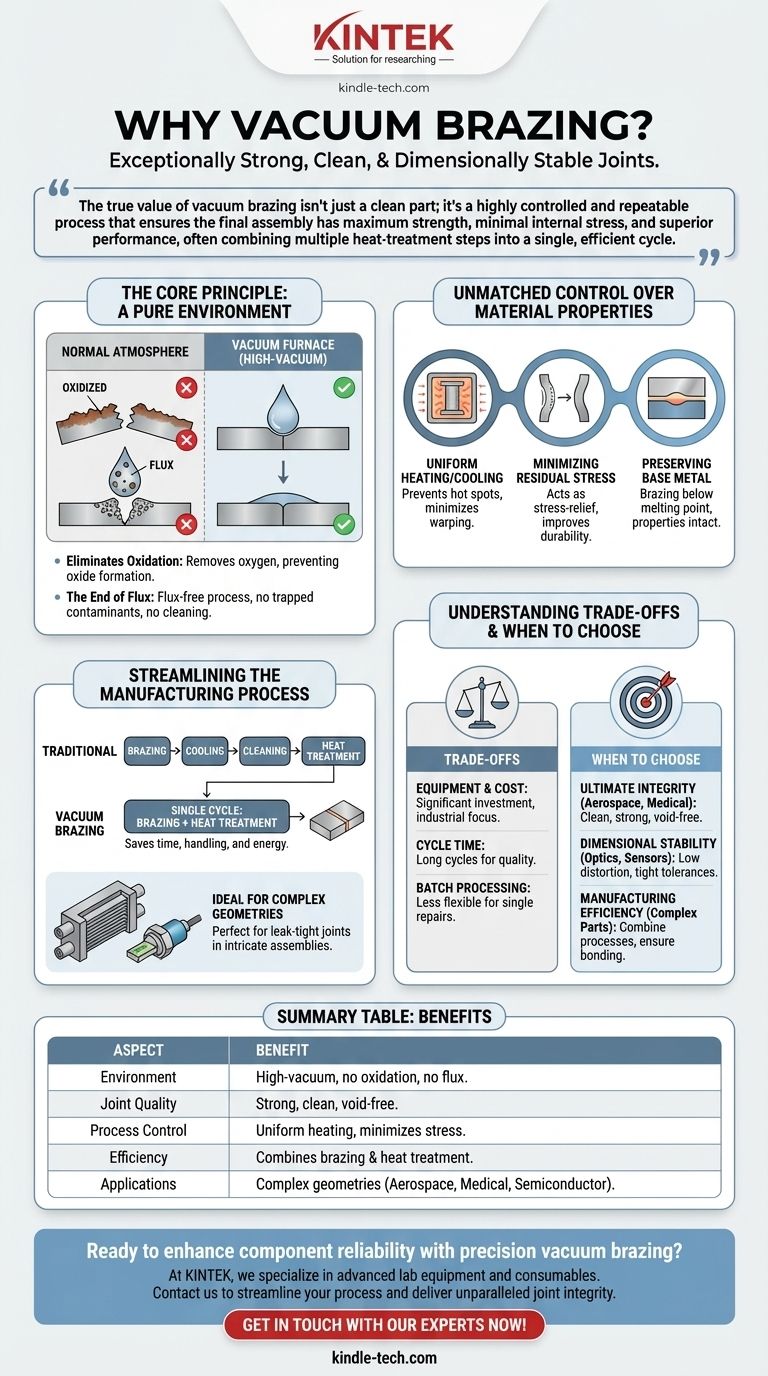

真空ろう付けの真の価値は、単にクリーンな部品を得ることだけではありません。それは、最終アセンブリが最大の強度、最小の内部応力、そして優れた性能を確実に得るための、高度に制御され再現性のあるプロセスであり、多くの場合、複数の熱処理ステップを単一の効率的なサイクルに統合します。

基本原理:純粋な環境

真空ろう付けを特徴づけるのは、炉の環境そのものです。雰囲気を除去することで、プロセスは金属間の相互作用の方法を根本的に変え、優れた結果につながります。

酸化の排除

通常の雰囲気下では、金属を加熱すると表面に酸化物が生成されます。これらの酸化物層はろう付けフィラーメタルの流れを妨げ、最終的な接合部に弱い点やボイド(空隙)を生じさせます。

真空炉は酸素を事実上すべて除去するため、これらの酸化物が生成されるのを防ぎます。これにより、フィラーメタルが清浄な母材表面を完全に濡らし、流れ込むことが可能になります。

フラックスの終焉

従来のろう付け方法では、金属表面を清掃し酸化を防ぐためにフラックスと呼ばれる化学薬剤に頼ります。しかし、フラックスはそれ自体が問題を引き起こします。

フラックスは接合部に閉じ込められ、時間の経過とともに腐食や潜在的な破壊点につながる可能性があります。また、徹底的なろう付け後の洗浄プロセスが必要となり、時間とコストが増加します。真空ろう付けは、フラックスの必要性を完全に排除し、可能な限り最高の接合部完全性を実現します。

材料特性に対する比類のない制御

真空ろう付けは、他の方法では達成が難しいレベルの熱制御を提供します。この精度は、接合される材料の意図された特性を維持するために極めて重要です。

均一な加熱と冷却

炉の環境は、アセンブリの複雑さやサイズに関係なく、熱がアセンブリ全体に均一に適用されることを保証します。これにより、反りや歪みの原因となるホットスポットを防ぎます。

ゆっくりとした、精密に制御された加熱および冷却サイクルが標準です。この穏やかな熱遷移は、厳しい寸法公差を維持するための鍵となります。

残留応力の最小化

ほとんどの金属部品には、以前の製造工程からの内部応力が残っています。真空ろう付けのゆっくりとした制御された熱サイクルは、応力除去プロセスとして機能します。

この内部応力の低減は、最終部品の熱的および機械的特性を大幅に向上させ、サービス時における耐久性と信頼性を高めます。

母材の維持

ろう付けは、接合される母材の融点より低い温度で行われます。これにより、母材の基本的な強度、結晶構造、その他の重要な特性が最小限の影響を受けることが保証されます。

製造プロセスの合理化

接合部の品質を超えて、真空ろう付けは特に複雑なアセンブリや大量生産において、大幅な効率向上をもたらします。

ろう付けと熱処理の組み合わせ

多くの高性能部品には、接合とそれに続く熱処理(焼き入れや時効硬化など)の両方が必要です。真空炉は、これらの操作を単一の連続したサイクルで実行できます。

アセンブリをろう付け温度まで加熱し、接合した後、同じ炉内で直接焼き入れまたは焼き戻しサイクルに進めることができます。この統合により、膨大な時間、取り扱い、エネルギーが節約されます。

複雑な形状に最適

均一な加熱と真空環境の浸透性は、複雑または到達困難なアセンブリの接合にこのプロセスを完璧にします。

マイクロチャネル熱交換器、センサー、内部コンポーネントなど、他の方法では成功しない複雑な製品における気密性の高い接合部の作成に優れています。

トレードオフの理解

強力ではありますが、真空ろう付けはすべての用途の解決策ではありません。客観的であるためには、その特定の動作特性を認識する必要があります。

設備とコスト

真空炉は多額の設備投資となります。設備のコストと複雑さから、このプロセスは主に産業およびハイテク製造環境に適しています。

サイクルタイム

ゆっくりとした制御された加熱と冷却に重点が置かれているため、炉のサイクルは長くなることがあり、数時間に及ぶこともあります。これは、低応力と高品質を達成するためのトレードオフです。

バッチ処理

真空ろう付けはバッチプロセスです。一度に多くの部品を処理するのには優れていますが、迅速な単発修理やプロトタイプ作成のためのトーチろう付けのような手動の方法よりも柔軟性に欠けます。

真空ろう付けを選択する時

真空ろう付けを使用するという決定は、最終製品の特定の要件によって推進されるべきです。

- 究極の接合部完全性と信頼性(航空宇宙、医療機器)が主な焦点である場合: 最大限の強度を提供するクリーンでフラックスフリー、ボイドフリーの接合部を実現するために真空ろう付けを選択してください。

- 寸法安定性と低歪み(光学機器、センサー)が主な焦点である場合: 均一な加熱と応力除去特性により、厳しい公差を維持するための優れた選択肢となります。

- 複雑な部品(熱交換器)の製造効率が主な焦点である場合: 真空ろう付けを使用して、接合と熱処理を単一のサイクルに統合し、複雑なアセンブリの完全な接合を保証します。

結局のところ、母材そのものと同じレベルの精度と信頼性を持つ接合部を設計する必要があるときに、真空ろう付けを選択します。

要約表:

| 側面 | 利点 |

|---|---|

| 環境 | 高真空により酸化を排除、フラックス不要 |

| 接合部の品質 | 極めて強力でクリーン、ボイドフリーの接合部 |

| プロセス制御 | 均一な加熱/冷却により応力と歪みを最小化 |

| 効率 | ろう付けと熱処理を単一サイクルで組み合わせる |

| 用途 | 航空宇宙、医療、半導体産業における複雑な形状に最適 |

精密な真空ろう付けでコンポーネントの信頼性を向上させる準備はできましたか? KINTEKでは、高性能製造向けに調整された高度なラボ機器と消耗品の専門家です。当社の専門知識により、お客様のミッションクリティカルなコンポーネントが最大の強度、最小の応力、そして優れた性能を達成することが保証されます。当社のソリューションがプロセスを合理化し、比類のない接合部完全性をどのように提供できるかについて、今すぐお問い合わせください。

ビジュアルガイド