要するに、ろう付けにおける最大の接合強度は、単一の行動によってではなく、3つの重要な要素、すなわち、毛細管現象を促進する最適化された接合部設計、適切な濡れを可能にする綿密に清浄化された母材表面、および加熱・冷却サイクルの正確な制御を体系的に行うことによって達成されます。正しく実行された場合、結果として得られるろう付け接合部は、多くの場合、母材自体よりも強い冶金学的結合となります。

核心となる原則は次のとおりです。ろう付けは、単に溶融金属で隙間を埋めることではありません。それは、母材と、それらを結合する極めて薄く強力なろう材層から強度が導き出される、新しい複合構造を作り出す工学的プロセスです。

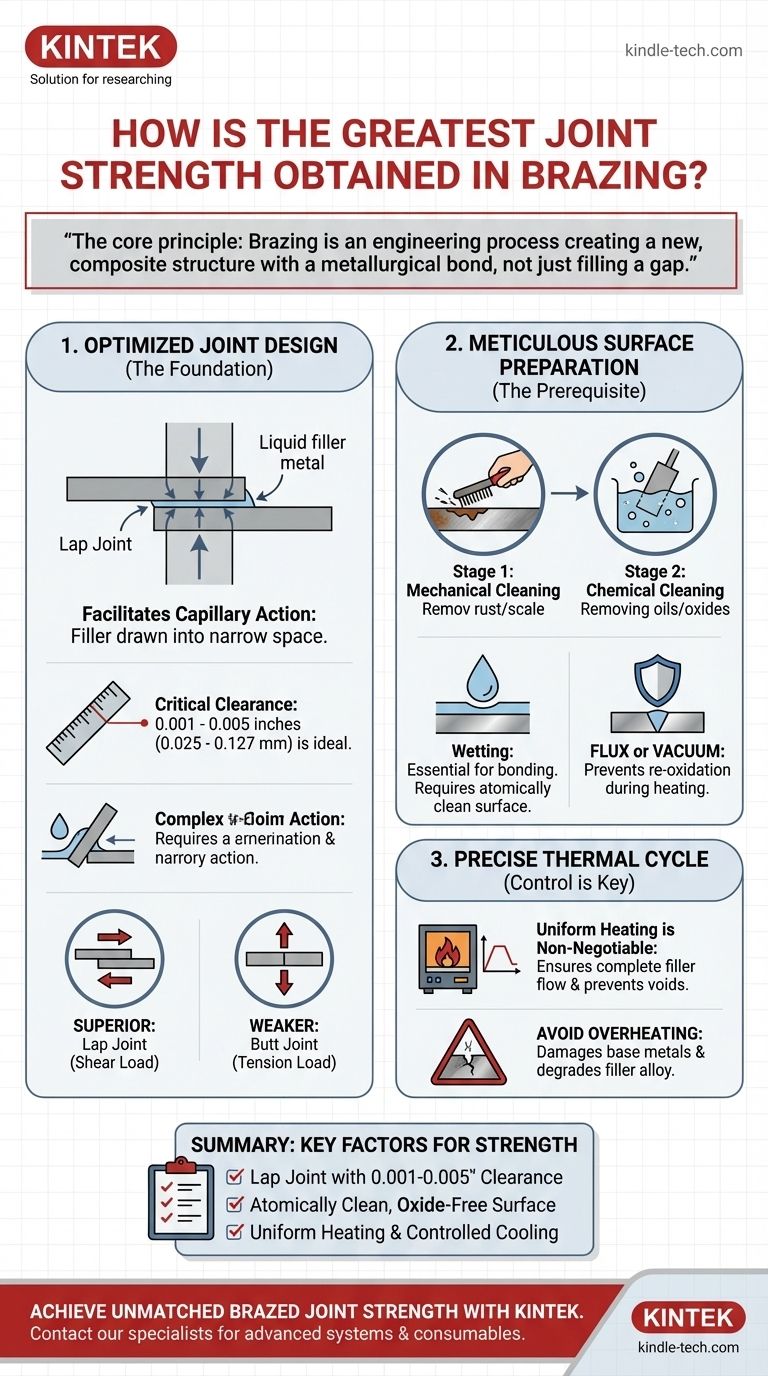

基礎:接合部設計の最適化

接合部の設計は、最終的な強度を決定する上で最も重要な要素です。不十分な設計は、完璧な実行によっても救うことはできません。

毛細管現象の力

ろう付けは、毛細管現象、つまり液体を重力に逆らってでも非常に狭い空間に引き込む力によって機能します。ろう材は接合部に注ぎ込まれるのではなく、引き込まれるのです。

成功する設計は、この自然な力を促進し、ろう材が接合界面全体に完全に均一に分布することを確実にします。

接合部クリアランスの重要な役割

接合部クリアランス、つまり接合される2つの部品間の隙間は、極めて重要です。この隙間は正確に制御されなければなりません。

- 隙間が大きすぎると、毛細管現象が弱まるか妨げられ、不完全な充填となり、比較的柔らかいろう材の厚い層が残り、それが接合部の強度を決定します。

- 隙間が小さすぎると、ろう材が接合部に全く流れ込めなくなり、空隙が生じて弱く不完全な結合につながります。

ほとんどの一般的なろう材の場合、理想的なクリアランスは通常、0.001~0.005インチ(0.025~0.127 mm)の間です。

なぜせん断接合が優れているのか

最も強力なろう付け接合部は、ほとんどの場合、せん断荷重を受けるように設計されています。これは、2つの表面が重なり合う重ね継手によって実現されます。

2つの部品が端と端で接する突き合わせ継手は、荷重を引張力として集中させます。これにより、すべての応力がろう材の薄い断面積に集中し、それが最も弱いリンクとなります。対照的に、重ね継手ははるかに広い表面積に荷重を分散させ、より強力な母材を通じて応力を伝達します。

前提条件:綿密な表面処理

ろう材は、完全に清浄な表面にのみ結合できます。汚染物質は、冶金学的結合の形成を妨げる障壁となります。

「濡れ」の理解

濡れとは、溶融したろう材が母材表面に広がり、付着する能力のことです。絶対的な清浄さがなければ、適切な濡れは不可能です。

濡れの主な敵は、酸化物(錆や変色)、油、グリース、汚れです。これらはろう付けプロセスの直前に完全に除去されなければなりません。

洗浄プロセス

準備は2段階のアプローチで行われます。まず、重い酸化物やスケールを除去するために機械的洗浄(サンディング、研磨、ワイヤーブラシなど)を使用します。

次に、化学的洗浄(溶剤による脱脂や酸/アルカリ溶液の使用など)を使用して、すべての油分と微細な酸化物の痕跡を除去し、結合準備のできた原子レベルで清浄な表面を作り出します。

フラックスまたは真空の役割

洗浄後も、金属は加熱されると急速に再酸化します。これを防ぐために、接合部にフラックスが塗布されます。

フラックスは、ろう材よりも先に溶融する化学化合物で、表面を酸素から保護し、加熱中に形成される新しい酸化物を溶解します。真空ろう付けでは、プロセス全体が空気が除去されたチャンバー内で行われ、フラックスと同じ保護機能を発揮します。

トレードオフと一般的な落とし穴の理解

完璧な接合部を達成するには、競合する要因のバランスを取り、強度を損なう一般的なエラーを回避する必要があります。

クリアランスとろう材の流れのジレンマ

非常に狭い接合部クリアランス(例:0.001インチ)は、理論上最高の強度を生み出すことができます。しかし、ろう材が完全に流れ込むのをより困難にし、空隙のリスクを高めます。わずかに広いクリアランスは、最終的な強度がわずかに低くなるとしても、より信頼性の高い完全な充填を確実にすることができます。

過熱の危険性

過度の熱は非常に破壊的である可能性があります。母材の焼き戻しを変化させて損傷させたり、ろう材が母材を積極的に侵食したり、ろう材自体の主要な元素が失われ、その特性が劣化したりする可能性があります。

均一な加熱は必須

アセンブリ全体をろう付け温度まで均一に加熱する必要があります。一方の部品が著しく高温である場合、ろう材はその領域に優先的に引き寄せられ、接合部の他の部分を枯渇させ、空隙を生じさせます。ろう材は熱に向かって流れます。

欠陥のある接合部の修理

欠陥のある接合部は、再ろう付けによって修理できることがよくあります。ただし、既存のろう材を単に再溶融してはいけません。ほとんどのろう付け合金は、最初のサイクル後には再溶融温度が高くなります。正しい手順は、欠陥のある領域にフラックスと少量の新しいろう材を塗布し、熱サイクルを再実行することです。

目標に応じた適切な選択

信頼性の高い高強度接合部を確保するために、特定の目的に基づいてこれらの原則を適用してください。

- 最大の構造的完全性に重点を置く場合:十分な重なりと厳密に制御されたクリアランス(0.001~0.003インチ)を持つ重ね継手を設計し、綿密な洗浄と100%の接合部充填に重点を置きます。

- 再現性のある生産に重点を置く場合:洗浄プロセスを標準化し、治具を使用して一貫した接合部クリアランスを維持し、熱サイクルを自動化してプロセスのばらつきをなくします。

- 失敗した接合部のトラブルシューティングに重点を置く場合:破断面を調べます。接合部から離れた母材で破損した場合、ろう付けは成功していました。結合線で破損した場合、濡れの問題、おそらく不十分な洗浄または不適切なフラックス処理が原因であることを示しています。

ろう付けを精密な工学分野として扱うことで、結合する材料の強度を満たし、それを超える接合部を一貫して作成できます。

要約表:

| 主要因 | 重要な行動 | 理想的なパラメータ/目標 |

|---|---|---|

| 接合部設計 | 重ね継手で毛細管現象を促進する | クリアランス:0.001~0.005インチ(0.025~0.127 mm) |

| 表面処理 | 洗浄により完璧な濡れを実現する | 原子レベルで清浄な、酸化物のない表面 |

| 熱サイクル | 均一な加熱と冷却を確保する | 母材の損傷を防ぎ、ろう材の完全な流れを確保する |

KINTEKで比類のないろう付け接合強度を実現

接合部の破損やろう付け結果のばらつきにお困りですか?最大の強度を得るために必要な精度には、適切な設備と専門知識が不可欠です。KINTEKは、高度なろう付けシステムと消耗品を専門とし、研究室や製造業者に、常に完璧な冶金学的結合に必要な信頼性の高いツールを提供しています。

当社のソリューションは、ろう材の完璧な流れと接合部の完全性にとって不可欠な、正確な温度制御と均一な加熱を保証します。当社の専門家が、お客様のプロセスを最適化し、優れた再現性のある強度を実現するお手伝いをいたします。

今すぐ当社のろう付けスペシャリストにご連絡ください。お客様の生産を強化する方法についてご相談ください。

ビジュアルガイド

関連製品

よくある質問

- 薄膜における真空蒸着とは?高純度PVDコーティングガイド

- 焼結の温度範囲は?より強い材料のための0.6-0.8 Tmルールのガイド

- 真空と温度の関係とは?材料加工における高温制御をマスターする

- ゲルポリマー電解質(GPE)膜の作製において、真空オーブンはどのように使用されますか?バッテリー研究をマスターしましょう

- ろう付け用フラックスと半田付け用フラックスは異なりますか?接合部に適した化学薬品を選択するためのガイド

- 焼結は何度の温度で行われますか?お使いの材料の熱的スイートスポットを見つけましょう

- 自動車産業におけるろう付けの活用法:現代の自動車向けに強力で漏れのない部品を製造する

- 真空熱分解における温度範囲はどのくらいですか?バイオオイルの収率と品質を最適化する