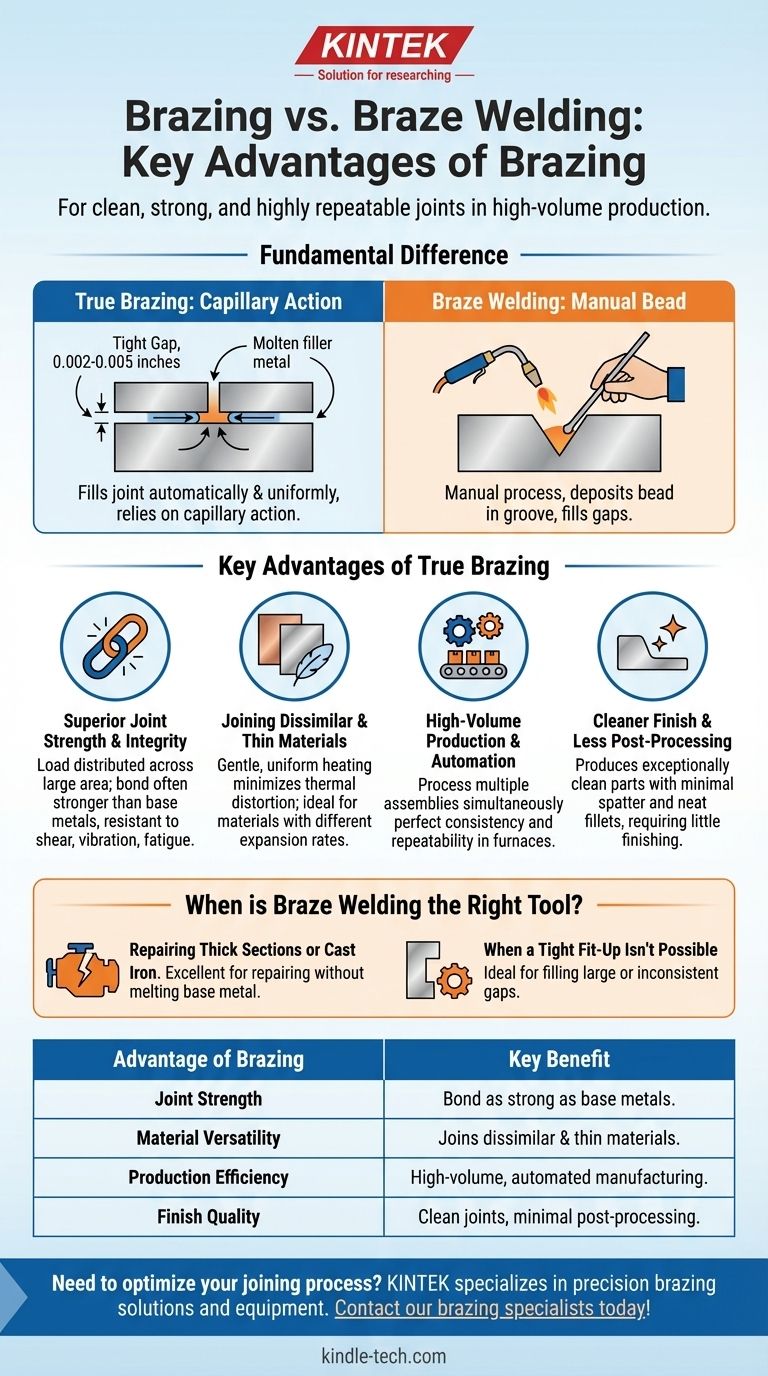

簡単に言えば、ろう付けの主な利点は、クリーンで強く、再現性の高い接合を作成できることです。これは、毛細管現象を利用して、母材間の狭い隙間に溶加材を引き込み、接合される材料と同じくらい強い結合を形成することで実現されます。このプロセスは、大量生産、異種材料や薄い材料の接合、熱ひずみを最小限に抑えた複雑なアセンブリの作成に優れています。

根本的な違いは、適用方法にあります。真のろう付けは、毛細管現象に依存して、狭く均一な接合部を自動的に満たしますが、ろう付け溶接は、従来の溶接と同様に、溝やすみ肉に溶加材のビードを堆積させる手動プロセスです。この核となる区別が、各プロセスの強みと理想的な使用例を決定します。

根本的な違いは何ですか?

利点を理解するためには、まず用語を正確にする必要があります。どちらのプロセスも溶加材を使用し、母材を溶融させませんが、接合部の形成方法はまったく異なります。

ろう付け:毛細管現象の力

真のろう付けは、毛細管現象によって定義されるプロセスです。接合される部品は、非常に小さく特定の隙間(通常0.002〜0.005インチ)を持つように設計されています。

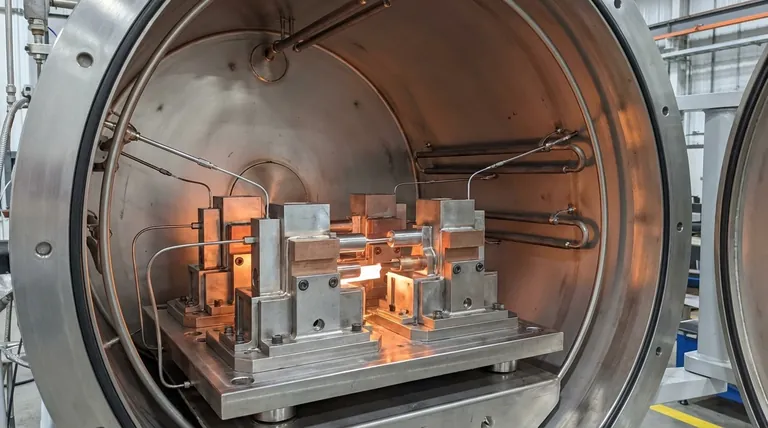

加熱されると、溶融した溶加材がこの隙間に引き込まれ、2つの表面間の空間を完全に均一に満たします。これは、均一な加熱とクリーンでフラックスフリーな仕上がりを保証する炉のような制御された環境でしばしば行われます。

ろう付け溶接:ビードの形成

対照的に、ろう付け溶接は毛細管現象を使用しません。これは、従来のアーク溶接やガス溶接と非常によく似た機能を持っています。

トーチで局所的に熱が加えられ、溶加材(しばしばブロンズ棒)が手動で堆積されて、溝の中または2つの部品の接合部にすみ肉またはビードを形成します。これは、隙間を埋めたり、表面を盛り上げたり、きつく嵌合する接合設計ではない部品を接合したりするために使用されます。

真のろう付けの主な利点

毛細管現象への依存は、ろう付け溶接の手動ビード堆積に比べて、ろう付けにいくつかの明確な利点をもたらします。

優れた接合強度と完全性

毛細管現象が溶加材を接合界面全体に引き込むため、結果として得られる結合は信じられないほど強く、空隙がありません。荷重は、局所的なすみ肉だけでなく、広い表面積に分散されます。

これにより、多くの場合、母材自体よりも強く、せん断、振動、疲労に対する優れた耐性を持つ接合部が作成されます。

異種材料や薄い材料の接合

ろう付けは通常、炉内でアセンブリ全体を均一に加熱することを含みます。この穏やかで制御された加熱は、熱衝撃やひずみのリスクを最小限に抑えます。これは、異なる膨張率を持つ金属(例:銅と鋼)を接合する場合や、薄肉部品を扱う場合に非常に重要です。

ろう付け溶接の局所的で高強度の熱は、薄い部分を簡単に反らせたり、異種金属接合部に応力を生じさせたりする可能性があります。

大量生産と自動化

炉内ろう付けは、自動化と大量生産に非常に適しています。複数のアセンブリ、さらには多くの接合部を持つ複雑なアセンブリでも、完璧な一貫性と再現性で同時に処理できます。

ろう付け溶接は、手作業で労働集約的なプロセスであり、本質的に遅く、作業者間のばらつきが生じやすいです。

よりクリーンな仕上がりと少ない後処理

ろう付け、特に真空ろう付けは、後処理がほとんどまたはまったく必要ない、非常にクリーンな部品を製造します。スパッタがなく、溶加材はきれいで小さなすみ肉を形成します。

ろう付け溶接は、大きく目に見えるビードを残し、美的または寸法要件を満たすために研削やその他の仕上げ作業が必要になることがよくあります。

ろう付け溶接が適切なツールとなるのはいつですか?

客観的に見ると、ろう付け溶接は劣ったプロセスではなく、異なる仕事のための異なるツールであることを認識する必要があります。その手動で隙間を埋める性質は、特定のシナリオで優れた選択肢となります。

厚い部分や鋳鉄の修理の場合

ろう付け溶接は、厚い材料やひび割れた鋳物の修理に優れています。これは、母材を溶融させることなく、損傷した部品の準備された溝を埋める効果的な方法であり、特に鋳鉄のような溶接が難しい材料にとって重要です。

きつい嵌合が不可能な場合

ろう付けの毛細管現象への依存は、精密に設計されたきつい嵌合の接合部を必要とします。部品を大きく不均一な隙間で接合する場合、ろう付け溶接は、それらの隙間を埋めるために特別に設計されているため、両者の間で唯一実行可能な選択肢となります。

目標に合った適切な選択をする

最終的に、正しい選択は、アプリケーションの設計、材料、および生産量に完全に依存します。

- 強力で再現性の高い接合部を備えた大量生産が主な焦点である場合:自動化能力と優れた接合部の完全性により、真のろう付けが決定的な選択肢です。

- 異種金属や薄肉部品の接合が主な焦点である場合:ろう付けは、ひずみや応力を防ぐために必要な穏やかで均一な加熱を提供します。

- 手動修理や嵌合が不十分な部品の接合が主な焦点である場合:ろう付け溶接は、大きく不均一な隙間を埋めるための適切なツールです。

適切なプロセスを選択することは、ろう付けとろう付け溶接が根本的に異なる2つのエンジニアリング問題を解決することを理解することから始まります。

要約表:

| ろう付けの利点 | 主なメリット |

|---|---|

| 接合強度 | 毛細管現象により、母材と同じくらい強い結合が生まれます。 |

| 材料の多様性 | 異種金属や薄い部分の接合に優れています。 |

| 生産効率 | 大量生産、自動製造に最適です。 |

| 仕上がり品質 | 後処理が最小限で済むクリーンな接合部を製造します。 |

強度、速度、品質のために接合プロセスを最適化する必要がありますか?

KINTEKは、研究室およびメーカー向けの精密ろう付けソリューションと機器を専門としています。当社の専門知識により、お客様のアセンブリが最高の完全性と性能基準を満たすことが保証されます。

今すぐ当社のろう付けスペシャリストにお問い合わせください お客様のプロジェクト要件についてご相談ください!

ビジュアルガイド