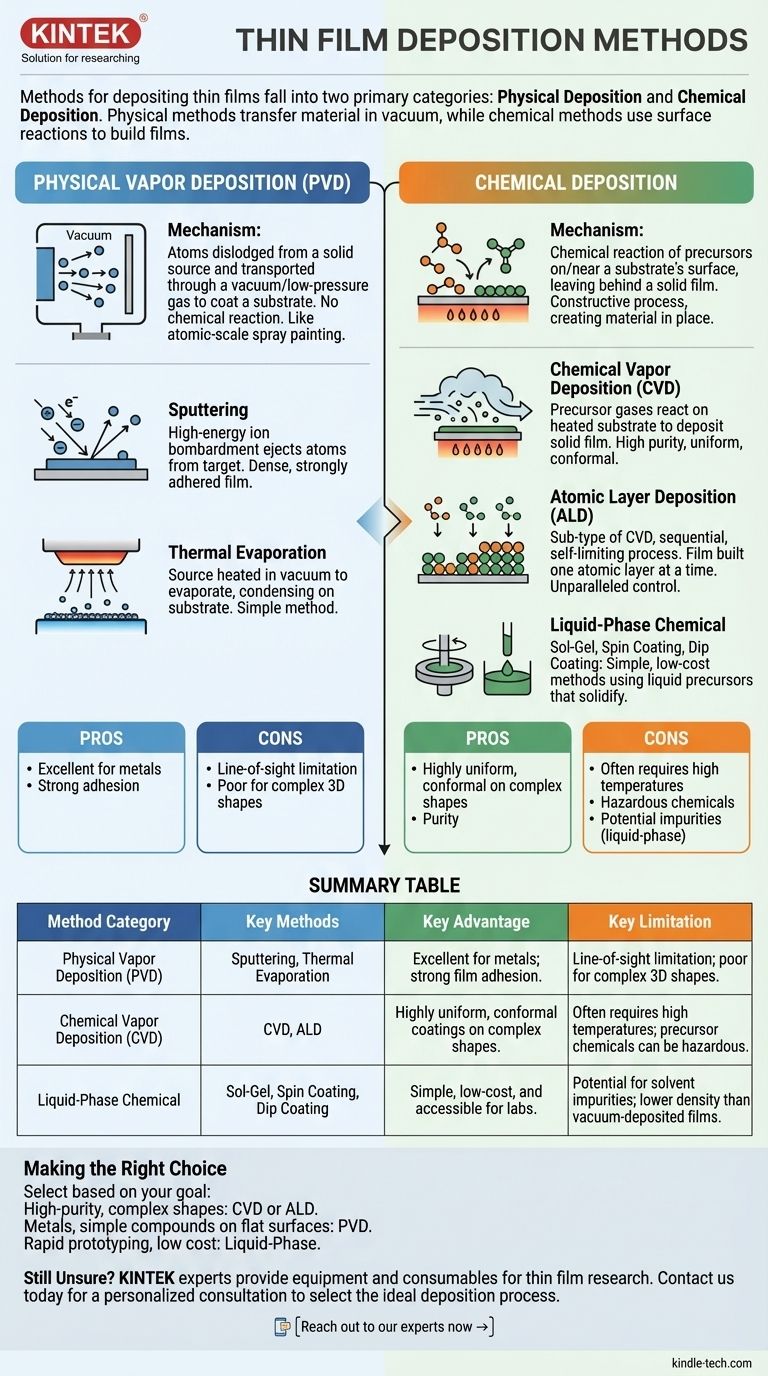

薄膜を堆積させる主要な方法は、物理的堆積と化学的堆積の2つの主要なカテゴリに分類されます。スパッタリングや熱蒸着などの物理的方法は、多くの場合真空中で材料をソースから基板へ物理的に移動させることを伴います。化学的気相成長(CVD)やゾル-ゲル技術などの化学的方法は、表面での化学反応を利用して層ごとに膜を構築します。

物理的堆積と化学的堆積の選択は、どちらが「優れているか」ではなく、特定の目標に対してどのプロセスが適切な制御、材料適合性、およびスケーラビリティを提供するかにかかっています。物理的方法は本質的に既存の原子を「移動」させるのに対し、化学的方法は化学前駆体から膜を「構築」します。

堆積の二本柱:物理的 vs. 化学的

適切な技術を選択するには、まずこれらの2つの方法群がどのように機能するかという根本的な違いを理解する必要があります。

物理的気相成長(PVD)とは?

物理的気相成長(PVD)には、固体ソース材料から原子が叩き出され、真空または低圧ガスを介して輸送され基板をコーティングする方法が含まれます。

膜自体の形成には化学反応は関与しません。これは原子スケールのスプレー塗装プロセスと考えるとよく、塗料(ソース材料)の微粒子がコーティングしたい表面に直接移動します。

化学的堆積とは?

化学的堆積法は、基板表面上またはその近傍での化学前駆体の反応を含み、固体膜を残します。

このプロセスは本質的に構築的です。材料を移動させるだけでなく、制御された化学的変換によってその場で材料を作成します。例えるなら、水蒸気(前駆体)が冷たい窓(基板)で凝縮・凍結して均一な氷の層(膜)を形成するようなものです。

物理的堆積法を詳しく見る

PVD技術は、特に金属や単純なセラミック化合物にとって、産業界の主力です。

スパッタリング

スパッタリングでは、目的の膜材料で作られたターゲットが、真空チャンバー内で高エネルギーイオン(通常はアルゴンなどの不活性ガス由来)で衝突されます。

この衝突は原子スケールのサンドブラスターのように機能し、ターゲットから原子を叩き出します。これらの放出された原子は移動し、基板上に堆積して、密着性の高い膜を形成します。

熱蒸着

これは最も単純なPVD法の一つです。ソース材料を高温高真空中で加熱し、蒸発させて気体にします。

この蒸気は直線的な見通し経路を移動し、冷たい基板上に凝縮します。これは水蒸気が冷たいガラスに凝縮するのと非常によく似ています。電子ビーム蒸着などのバリエーションでは、集束された電子ビームを使用して材料を加熱します。

化学的堆積法を詳しく見る

化学的方法は、特に複雑な表面にわたって高純度で均一な膜を作成する場合に、独自の利点を提供します。

化学的気相成長(CVD)

CVDでは、加熱された基板を含む反応チャンバーに前駆体ガスが導入されます。熱が化学反応を引き起こし、固体材料が基板上に堆積します。

CVDは、複雑な三次元形状でさえ均一にコーティングできる、極めて純粋で均一な(コンフォーマルな)コーティングを作成することで有名です。プラズマ強化CVD(PECVD)は、より低温でこれらの反応を可能にするためにプラズマを使用する変法です。

原子層堆積(ALD)

ALDはCVDのサブタイプであり、究極の精度を提供します。これは、逐次的で自己制限的なプロセスで前駆体ガスを一度に一つずつ導入することによって機能します。

これにより、膜を文字通り原子層一つずつ構築することができ、厚さと組成に対する比類のない制御が可能になります。

ゾル-ゲル、スピンコーティング、ディップコーティング

これらは、真空ベースの技術よりもシンプルで安価なことが多い液体相の化学的方法です。

スピンコーティングは、液体前駆体を基板上に滴下し、高速で回転させて薄く均一な層を作成することを含みます。ゾル-ゲルおよびディップコーティングは、乾燥または加熱によって膜に固化する液体化学溶液を適用することを含みます。

トレードオフの理解

単一の方法がすべてのアプリケーションに完璧であるわけではありません。各アプローチの限界は、あなたの決定にとって重要です。

PVD:見通し線(Line-of-Sight)の制限

PVDでは原子がソースから直線的に移動するため、複雑な3Dオブジェクトの「影になった」領域を均一にコーティングすることは困難な場合があります。これは非平面基板にとって大きな欠点です。

CVD:温度と化学の制約

従来のCVDは非常に高い基板温度を必要とすることが多く、これはポリマーや特定の電子部品などのデリケートな材料を損傷する可能性があります。また、前駆体化学物質は非常に毒性、腐食性、または高価である可能性があります。

液体相:シンプルさと純度のトレードオフ

スピンコーティングなどの方法はシンプルで低コストですが、溶媒から最終膜に不純物が混入する可能性があります。また、真空環境で生成された膜ほどの密度や密着性を達成できない場合もあります。

目標に合わせた適切な選択

方法の選択は、プロセスの能力と望ましい結果を一致させる必要があります。

- 複雑な形状に対する高純度で均一なコーティングが主な焦点である場合: 化学反応ベースでコンフォーマルな性質を持つCVDまたはALDが、しばしば優れた選択肢となります。

- 平坦な表面への金属または単純な化合物の堆積が主な焦点である場合: スパッタリングや蒸着などのPVD法は、非常に効果的で信頼性が高く、産業界で広く使用されています。

- 迅速なプロトタイピングまたは低コストの適用が主な焦点である場合: スピンコーティングやゾル-ゲルなどの液体相法は、特に研究室の設定において、アクセスしやすく簡単な解決策を提供します。

結局のところ、各方法の基本メカニズムを理解することが、目的の堆積技術を選択するための鍵となります。

要約表:

| 方法カテゴリ | 主要な方法 | 主要なメカニズム | 主な利点 | 主な制限 |

|---|---|---|---|---|

| 物理的気相成長(PVD) | スパッタリング、熱蒸着 | 真空中で原子をソースから基板へ物理的に移動させる。 | 金属に優れる。膜の密着性が高い。 | 見通し線の制限。複雑な3D形状には不向き。 |

| 化学的気相成長(CVD) | CVD、ALD(原子層堆積) | 基板表面での前駆体の化学反応。 | 複雑な形状に対する非常に均一でコンフォーマルなコーティング。 | しばしば高温を必要とする。前駆体化学物質は危険な場合がある。 |

| 液体相化学 | ゾル-ゲル、スピンコーティング、ディップコーティング | 膜に固化する液体前駆体の塗布。 | シンプルで低コスト、研究室でのアクセスが容易。 | 溶媒不純物の混入の可能性。真空堆積膜よりも密度が低い場合がある。 |

あなたのプロジェクトに最適な薄膜堆積方法はまだ不明ですか?

高純度、複雑な形状での均一な被覆、またはコスト効率の高い研究室ソリューションのいずれが必要であっても、適切な技術の選択は望ましい膜特性を達成するために極めて重要です。KINTEKの専門家がお手伝いします。

当社は、スパッタリング(PVD)、CVDなどのシステムを含む、薄膜の研究開発および製造をサポートするための装置と消耗品を提供しています。

専門家による個別相談については、今すぐチームにご連絡ください。お客様の特定の材料、性能、および予算の目標を達成するための理想的な堆積プロセスを選択できるようお手伝いします。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉