焼結は、その核心において、重要な製造プロセスです。材料の融点以下の熱を使用して、粉末材料を固体で機能的な物体に融合させるために使用されます。この技術は、高炉での鉄の基礎的な生産から、ハイテク医療用インプラント、先進セラミックス、カスタム3Dプリント金属部品の製造まで、幅広い産業で不可欠です。

焼結はニッチな技術ではありません。製造のための基礎的なプラットフォームです。その価値は、高融点材料を効率的に処理し、物体の最終密度を正確に制御し、従来の溶融・鋳造方法では困難または不可能であった複雑な形状を作成する独自の能力に由来します。

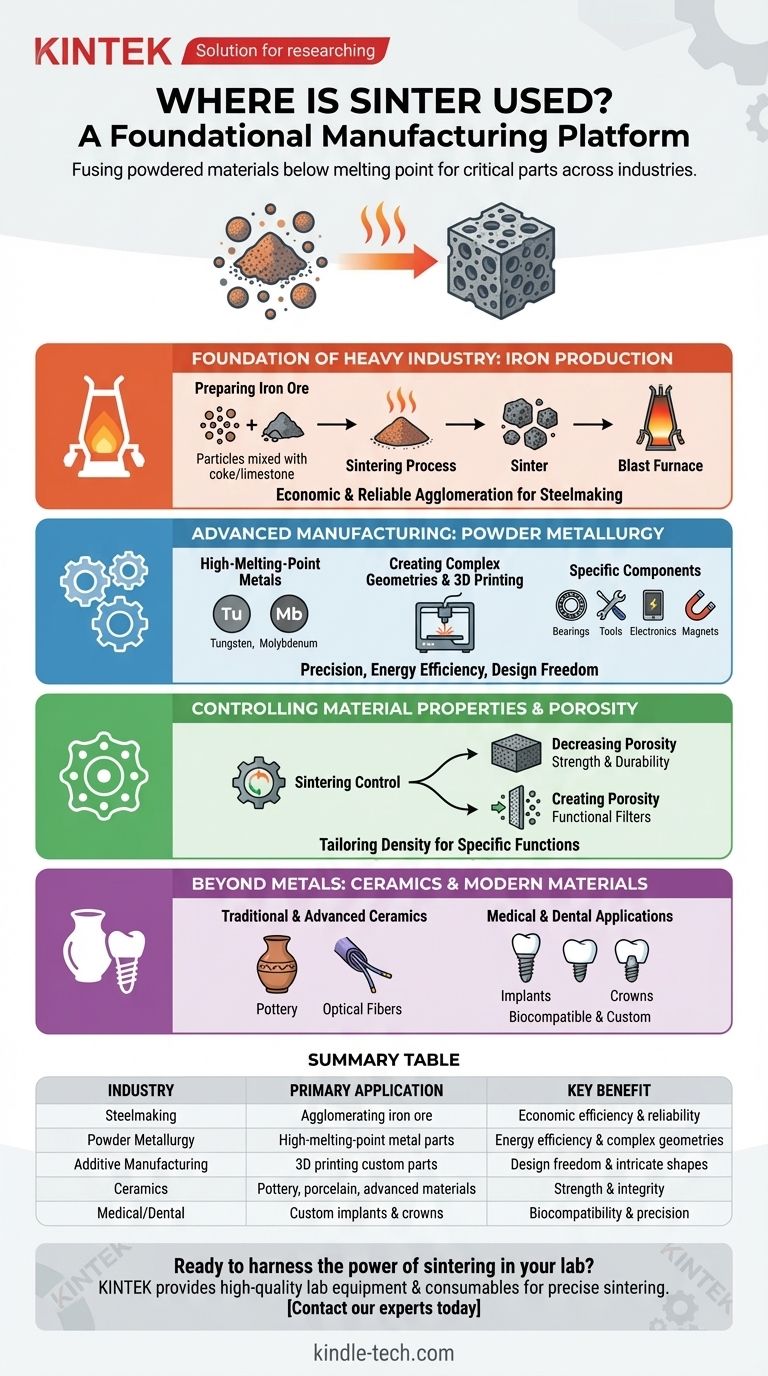

重工業の基盤:鉄の生産

焼結の最も量的な用途は、製鉄用の原材料の準備です。微細な鉄鉱石粒子を高炉に適した固体の多孔質塊に凝集させる主要な方法です。

高炉用鉄鉱石の準備

直接使用するには小さすぎる鉄鉱石の微粉は、コークスや石灰石などの他の材料と混合され、加熱されます。焼結プロセスにより、これらの微粉が融合して、焼結鉱と呼ばれるより大きく均一な塊になります。

この製品は高炉に装入されます。その一貫性と多孔性は、熱いガスが効率的に流れることを可能にし、溶融鉄を生成する化学反応を可能にするために不可欠です。

経済的利点

鉄鉱石の準備において、焼結は世界中で最も経済的で広く使用されている凝集プロセスです。その効率性と信頼性により、鉄鋼の一次生産における不可欠な第一歩となっています。

粉末冶金による先進製造

粉末冶金は、焼結が中心的なプロセスである幅広い分野です。金属粉末を目的の形状に圧縮し、加熱して粒子を結合させることを含みます。

高融点金属の加工

焼結は、タングステンやモリブデンなどの非常に融点の高い材料から部品を製造するための理想的な方法です。

このプロセスは融点以下の温度で動作するため、溶融・鋳造と比較してエネルギー消費が大幅に少なく、最終製品の微細構造をより高度に制御できます。

複雑な形状の作成と3Dプリンティング

現代の製造、特に積層造形(3Dプリンティング)は、カスタム金属形状を作成するために焼結に大きく依存しています。

選択的レーザー焼結(SLS)のようなプロセスは、レーザーを使用して粉末材料を層ごとに融合させ、機械加工や鋳造では不可能な複雑な部品を構築します。

特定の工業部品

焼結は、以下を含む幅広い特殊部品を製造するための選択肢となる方法です。

- 自己潤滑ベアリング:油を含浸させることができる多孔質金属構造を作成することによって作られます。

- 切削工具および構造部品:異なる金属粉末を組み合わせて、優れた硬度と耐摩耗性を持つ材料を作成します。

- 電気接点および部品:半導体やその他の電子機器用の精密部品を製造します。

- 磁性材料:さまざまな用途向けの特定の特性を持つ磁石を作成します。

材料特性と多孔性の制御

焼結の最も強力な機能の1つは、物体の最終的な密度と多孔性を制御できることです。これにより、エンジニアは特定の機能のために材料を設計できます。

強度を高めるための多孔性の低減

多くの用途において、焼結の目標は、初期の粉末粒子間の空隙(多孔性)を減らすか、なくすことです。この緻密化プロセスにより、材料の強度、耐久性、その他の機械的特性が大幅に向上します。

機能のための多孔性の作成

逆に、焼結は、特定の相互接続された細孔ネットワークを持つ物体を作成するように制御できます。これは、数え切れないほどの産業用および消費者用アプリケーションで使用される多孔質金属またはプラスチックフィルターの製造に不可欠です。

金属以外:セラミックスと現代の材料

冶金で広く使用されていますが、焼結はそのルーツをセラミックスに持ち、現在では多様な材料に応用されています。

伝統的なセラミックスと先進セラミックス

焼結は、粘土を焼成して陶器、磁器、工業用セラミックスを作成する伝統的な方法です。このプロセスにより、セラミック粒子が結合し、最終的な物体に強度と一体性が与えられます。また、光ファイバーなどの先進材料の製造にも使用されます。

医療および歯科用途

複雑で生体適合性のある部品を作成できる能力は、焼結を医療分野で非常に貴重なものにしています。カスタムの歯科用クラウンや医療用インプラントを製造するために使用され、これらは強度があり、個々の患者に合わせて調整されます。

トレードオフの理解

強力である一方で、焼結には技術的な考慮事項がないわけではありません。これらの限界を理解することが、その成功した応用への鍵となります。

寸法制御と収縮

粒子が融合し、細孔が閉じると、部品は収縮します。この寸法の変化は予測可能ですが、厳密な公差を達成するためには、初期設計で慎重に考慮する必要があります。

完全な密度の達成

すべての多孔性を排除して100%の密度を達成することは困難な場合があり、熱間等方圧プレスのような高度な技術が必要になることがあります。非常に要求の厳しい構造用途では、残留する多孔性が破損の原因となる可能性があります。

初期粉末の品質が重要

焼結部品の最終的な特性は、出発粉末の品質、サイズ、形状に直接依存します。原材料の汚染や不整合は、完成品の完全性を損なう可能性があります。

目標に合った適切な選択

焼結を使用するかどうかの決定は、材料、部品の複雑さ、および望ましい最終特性に完全に依存します。

- 重工業向けの大量生産が主な焦点の場合:焼結は、製鉄用鉄鉱石の準備において揺るぎない標準です。

- 高性能金属から複雑な部品を作成することが主な焦点の場合:粉末冶金と焼結による3Dプリンティングは、特に高融点材料において、比類のない設計の自由を提供します。

- 特定の材料特性を設計することが主な焦点の場合:焼結は、材料の密度を独自に制御できるため、超強力なコンポーネントや、フィルターやベアリングのような機能的な多孔質構造を作成できます。

最終的に、焼結は、粉末を完全に溶融させることなく、精密な固体部品に変形させる必要がある場合の決定的なプロセスです。

要約表:

| 産業 | 主な用途 | 主な利点 |

|---|---|---|

| 製鉄 | 高炉用鉄鉱石の凝集 | 経済効率と信頼性 |

| 粉末冶金 | 高融点金属からの部品製造 | エネルギー効率と複雑な形状 |

| 積層造形 | カスタム金属部品の3Dプリンティング | 設計の自由と複雑な形状 |

| セラミックス | 陶器、磁器、先進材料の製造 | 強度と一体性 |

| 医療・歯科 | カスタムインプラントとクラウンの作成 | 生体適合性と精密性 |

研究室で焼結の力を活用する準備はできていますか?

KINTEKでは、精密な焼結プロセスに必要な高品質の実験装置と消耗品の提供を専門としています。粉末冶金で新素材を開発している場合でも、3Dプリンティングアプリケーションを進めている場合でも、特殊なセラミックスを作成している場合でも、当社のソリューションは優れた結果を達成するのに役立ちます。

今すぐ当社の専門家にお問い合わせください。お客様の特定の実験室のニーズをどのようにサポートし、イノベーションを推進できるかについてご相談ください。

ビジュアルガイド