簡単に言うと、セラミックス焼結用の炉は、大きく分けて2つの主要な操作タイプに分類されます。少量生産向けのバッチ炉と、大量生産向けの連続炉です。産業現場で一般的に使用される特定の設計には、ローラーハース炉、プッシャースラブ炉、リフトボトム炉があり、非常に特殊な用途向けには特注炉も利用できます。

焼結炉の選択は、単一の「最良」のタイプを見つけることではありません。それは、炉の運用モデル(バッチ、連続、またはカスタム)を、特定の生産量、材料要件、および望ましい最終製品の特性に合わせることです。

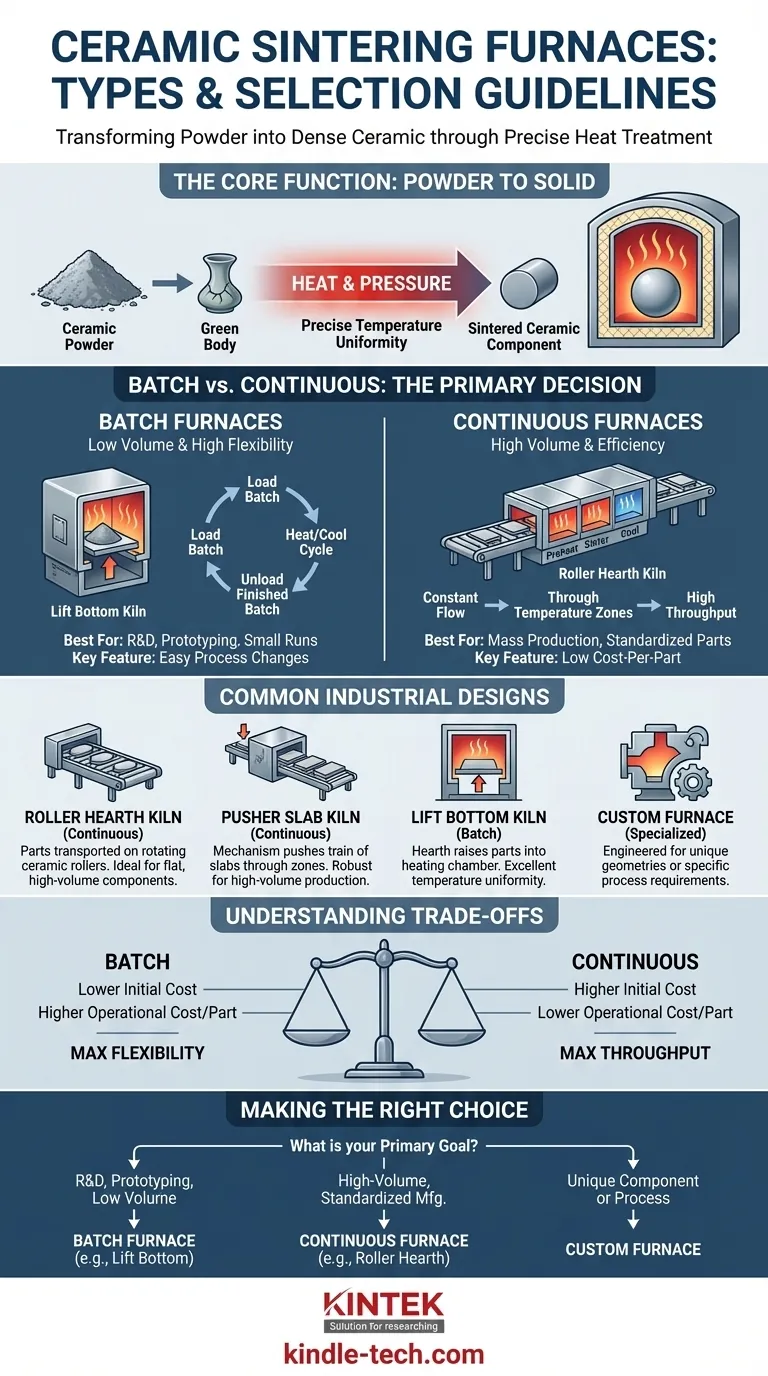

核となる機能:粉末を固体に変える

炉のタイプを比較する前に、それらが促進するように設計されたプロセスを理解することが重要です。焼結は、セラミック部品を固化させる高温熱処理です。

グリーンボディから緻密なセラミックへ

このプロセスは、「グリーンボディ」(セラミック粉末から形成された脆い部品)から始まります。焼結炉は正確な熱を加え、個々の粒子が結合して融合するようにします。これにより材料が緻密化され、デリケートな形状から、優れた最終特性を持つ硬く強いセラミック部品へと変化します。

温度均一性の重要な役割

焼結の成功は、正確な温度制御と均一性にかかっています。炉は、部品全体および生産工程全体で一貫した温度を維持する必要があります。最新の炉は、高度な制御システムや高効率のセラミックファイバー断熱材などの機能を使用してこれを実現します。

バッチ式 vs. 連続式:主要な決定

焼結炉間の最も基本的な区別は、その操作モードです。この選択は、生産能力、柔軟性、およびコストに直接影響します。

バッチ炉:柔軟性と開発のために

リフトボトム炉などのバッチ炉は、一度に1セットまたは「バッチ」の部品を処理します。部品が装填され、炉が加熱および冷却サイクルを実行し、完成したバッチが排出されます。

これらの炉は、少量生産、研究開発(R&D)、およびプロトタイピングに最適です。その主な利点は柔軟性であり、異なる製品に対してサイクルパラメータを簡単に変更できます。

連続炉:効率と大量生産のために

ローラーハース炉やプッシャースラブ炉などの連続炉は、材料の一定の流れのために設計されています。部品は炉内の異なる温度ゾーンを連続的に移動し、大量の出力を可能にします。

これらのシステムは、中~大量生産の主力です。プロセスが定常状態であるため、標準化された製品に対して優れた効率と一貫性を提供します。

一般的な炉の設計解説

多くのバリエーションが存在しますが、いくつかの設計が工業用セラミック焼結で普及しています。

ローラーハース炉

この連続設計では、部品はトレイまたはセラミックローラーに直接置かれ、炉内を搬送されます。この方法は、平らな部品や安定した部品を大量に処理するのに優れています。

プッシャースラブ炉

ここでは、部品はセラミックのスラブまたはプレートに載せられます。油圧または機械式の「プッシャー」機構が、スラブの列を炉の加熱ゾーンに間欠的に押し込みます。これもまた、大量連続生産のための堅牢なソリューションです。

リフトボトム炉

炉本体が固定され、部品を保持する炉床(または「底部」)が加熱サイクル中に炉内に持ち上げられる一般的なバッチ炉のタイプです。この設計は優れた温度均一性を提供し、大型または複雑な部品に適しています。

特注炉

標準的な設計では、独自の部品形状、雰囲気条件、または温度プロファイルの要件を満たせない場合、特注炉が設計されます。これらは、アプリケーションの正確な仕様に合わせて構築され、ニッチな製品開発や生産に最適な結果を保証します。

トレードオフの理解

炉の選択には、競合する優先順位のバランスを取ることが伴います。万能な解決策はありません。

初期費用 vs. 運用費用

バッチ炉は通常、初期投資が低いですが、エネルギー使用効率が低く、手動での積み下ろしが必要なため、部品あたりの運用費用が高くなります。

連続炉はかなりの初期投資を必要としますが、大量生産では部品あたりの費用がはるかに低く、大量生産にはより経済的です。

柔軟性 vs. スループット

核となるトレードオフは、柔軟性とスループットです。バッチ炉は、異なる製品のプロセスを変更する最大の柔軟性を提供します。連続炉は、単一の最適化されたプロセスの最大スループットを優先します。

目標に合った適切な選択をする

生産目標が、炉の選択の主要な推進力となるべきです。

- 研究、プロトタイピング、または少量生産の特殊部品が主な焦点である場合:バッチ炉は、必要なプロセス柔軟性と管理しやすい初期投資を提供します。

- 大量生産、標準化された製造が主な焦点である場合:ローラーハース炉やプッシャースラブ炉などの連続炉は、部品あたりのコストが最も低く、最高の効率を提供します。

- 独自の部品または非常に特定のプロセスが主な焦点である場合:特注設計の炉は、妥協することなく技術的要件が満たされることを保証する最も直接的な方法です。

最終的に、適切な焼結炉を選択することは、最終的なセラミック部品の効率、コスト、および品質を直接左右する戦略的な決定です。

概要表:

| 炉のタイプ | 操作 | 最適な用途 | 主な特徴 |

|---|---|---|---|

| バッチ炉 | 一度に単一の負荷を処理 | R&D、プロトタイピング、少量生産 | 高い柔軟性、簡単なプロセス変更 |

| 連続炉 | 部品の連続的な流れ | 中~大量生産 | 高いスループット、部品あたりのコストが低い |

| 特注炉 | 特定のニーズに合わせて調整 | 独自の形状またはプロセス | 正確なアプリケーション要件に合わせて設計 |

セラミック焼結プロセスを最適化する準備はできていますか? KINTEKは、実験室機器と消耗品を専門とし、実験室および生産施設向けのオーダーメイドの炉ソリューションを提供しています。R&D用の柔軟なバッチキルンが必要な場合でも、製造用の高効率連続システムが必要な場合でも、当社の専門知識は、セラミック部品の正確な温度制御、均一性、および信頼性を保証します。今すぐお問い合わせください。お客様の特定のニーズについてご相談し、優れた焼結結果を達成しましょう!

ビジュアルガイド

関連製品

- 電気ロータリーキルン熱分解炉プラントマシンカルサイナー小型ロータリーキルン回転炉

- 活性炭再生用電気ロータリーキルン小型ロータリー炉

- 電気ロータリーキルン連続稼働小型ロータリー炉加熱熱分解プラント

- 真空シール連続稼働ロータリーチューブ炉 回転チューブ炉

- メッシュベルト式ガス雰囲気炉