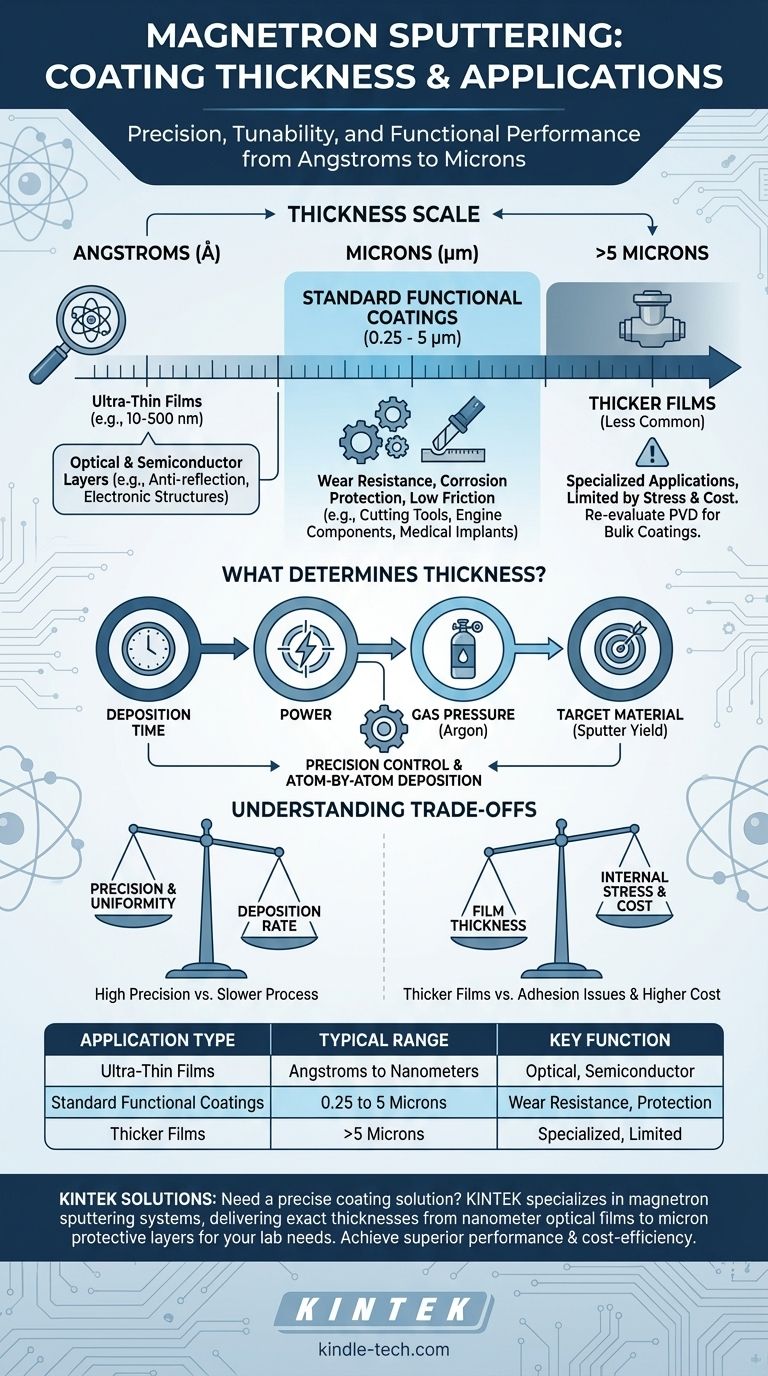

マグネトロンスパッタリングでは、典型的なコーティング膜厚は、非常に特殊な用途では数オングストローム(Å)から、機能性表面では数マイクロメートル(µm)の範囲になります。耐摩耗性や腐食防止などの最も一般的な産業用途では、0.25~5マイクロメートルの膜が形成されます。

重要な点は、単一の膜厚値ではなく、プロセスの卓越した制御性です。マグネトロンスパッタリングは、原子レベルでの精密な膜堆積を可能にし、エンジニアが光学性能であれ機械的耐久性であれ、コーティングの厚さを正確な機能要件に合わせて調整できるようにします。

膜厚を決定するもの

スパッタ膜の最終的な厚さは固有の特性ではなく、いくつかの制御可能なプロセスパラメータの直接的な結果です。これらの要因を理解することが、一貫性があり効果的なコーティングを実現するための鍵となります。

スパッタリングプロセスの概要

マグネトロンスパッタリングは物理気相成長(PVD)プロセスです。真空チャンバー内でプラズマ(通常はアルゴン)を生成することから始まります。強力な磁場がソース材料(「ターゲット」)の表面近くの電子を閉じ込め、イオン形成の効率を劇的に向上させます。これらの正イオンは、負に帯電したターゲットに加速され、十分な力で衝突して原子を物理的に叩き出します。放出されたこれらの原子はチャンバー内を移動し、コンポーネント上に堆積し、コーティングを原子層ごとに構築していきます。

主要な制御パラメータ

膜厚は主にいくつかの変数によって決定されます。

- 成膜時間: 基板がスパッタ原子の流れにさらされている時間が長いほど、膜厚は厚くなります。

- パワー: ターゲットに印加される電力が増加すると、イオン衝撃の速度が増加し、それによって原子がスパッタリングされ堆積する速度が増加します。

- ガス圧力: チャンバー内のアルゴンガスの圧力は、プラズマの密度とイオンのエネルギーに影響を与え、スパッタリング速度に影響します。

- ターゲット材料: 異なる材料は異なる「スパッタ収率」(入射イオンごとに放出される原子の数)を持っています。収率の高い材料は、収率の低い材料よりも速く膜を構築します。

機能的膜厚:オングストロームからマイクロメートルまで

要求される膜厚は、コーティングの意図された目的に完全に依存します。異なる用途は、大きく異なるスケールで動作します。

超薄膜(オングストロームからナノメートル)

この範囲(1ナノメートル=10オングストローム)では、コーティングは光学特性または電気的特性のために使用されます。わずか数百オングストロームの厚さの層は、光波の打ち消し合い干渉を引き起こすことにより、レンズの反射防止面を作成できます。半導体では、このスケールの層が複雑な電子構造を構築するために使用されます。

標準的な機能性コーティング(0.25~5マイクロメートル)

これは機械的用途で最も一般的な範囲です。窒化チタン(TiN)やダイヤモンドライクカーボン(DLC)などの材料で1~4マイクロメートルのコーティングを施すことで、表面硬度、耐摩耗性、および低い摩擦係数が大幅に向上します。これは切削工具、エンジン部品、医療用インプラントに最適です。

厚膜(5マイクロメートル超)

可能ではありますが、スパッタリングで非常に厚い膜を作成することは、ますます困難になり、コストがかかります。主な理由はプロセス自体ではなく、堆積した膜の物理的特性です。

トレードオフの理解

コーティング膜厚の選択は、性能目標と実際的な制約のバランスをとるエンジニアリング上の決定です。

精度と成膜速度

スパッタリングは比類のない精度と均一性を提供しますが、最速の成膜方法ではありません。非常に厚いコーティング(例:20マイクロメートル超)を構築するには、熱溶射や電気めっきなどのプロセスと比較して、時間がかかり、したがって高価になる可能性があります。

内部応力と密着性

膜が厚くなるにつれて、成膜プロセスからの内部応力が蓄積する可能性があります。この応力が高すぎると、基材へのコーティングの密着強度を超え、ひび割れ、剥がれ、または層間剥離につながる可能性があります。これは、厚いスパッタ膜にとって重要な制限要因となります。

コストとスループット

成膜時間が長くなると、機械稼働時間、エネルギー消費、ガス使用量の増加により、コストが直接的に増加します。多くの用途では、膜厚をさらに1マイクロメートル増やすことによる性能上の利点は、関連するコストとプロセス時間の増加に見合わない場合があります。

用途に最適な膜厚の選択

最終目標を使用して仕様を導いてください。

- 光学特性または半導体を主な焦点とする場合: 正確な光干渉または電気的機能のために、ナノメートル範囲(10~500 nm)で作業することになるでしょう。

- 耐摩耗性または腐食防止を主な焦点とする場合: 過度の内部応力を発生させることなく、耐久性のある耐摩耗性表面を実現するために、標準的な産業範囲である0.5~5マイクロメートルを目標とします。

- 非常に厚い膜(10マイクロメートル超)が必要な場合: マグネトロンスパッタリングが最も費用対効果の高い方法であるかどうかを再評価してください。バルクコーティングには、他の成膜技術の方が適している場合があります。

結局のところ、マグネトロンスパッタリングの強みは、その調整可能性にあり、コンポーネントの機能的要件に正確に一致するコーティング膜厚を設計することを可能にします。

要約表:

| 用途タイプ | 標準的な膜厚範囲 | 主な機能 |

|---|---|---|

| 超薄膜 | オングストロームからナノメートル(例:10~500 nm) | 光学コーティング、半導体層 |

| 標準的な機能性コーティング | 0.25~5マイクロメートル | 耐摩耗性、腐食防止、低摩擦 |

| 厚膜 | 5マイクロメートル超(一般的ではない) | 特殊用途、応力とコストによって制限される |

実験装置に精密なコーティングソリューションが必要ですか? KINTEKは、マグネトロンスパッタリングシステムと消耗品の専門家であり、ナノメートルスケールの光学膜からマイクロメートル厚の保護層まで、お客様の用途が要求する正確なコーティング膜厚を提供します。お客様の実験ニーズに対して、優れた性能、耐久性、コスト効率を実現します。プロジェクトについて話し合うために、今すぐ専門家にお問い合わせください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

- セラミックファイバーライニング付き真空熱処理炉