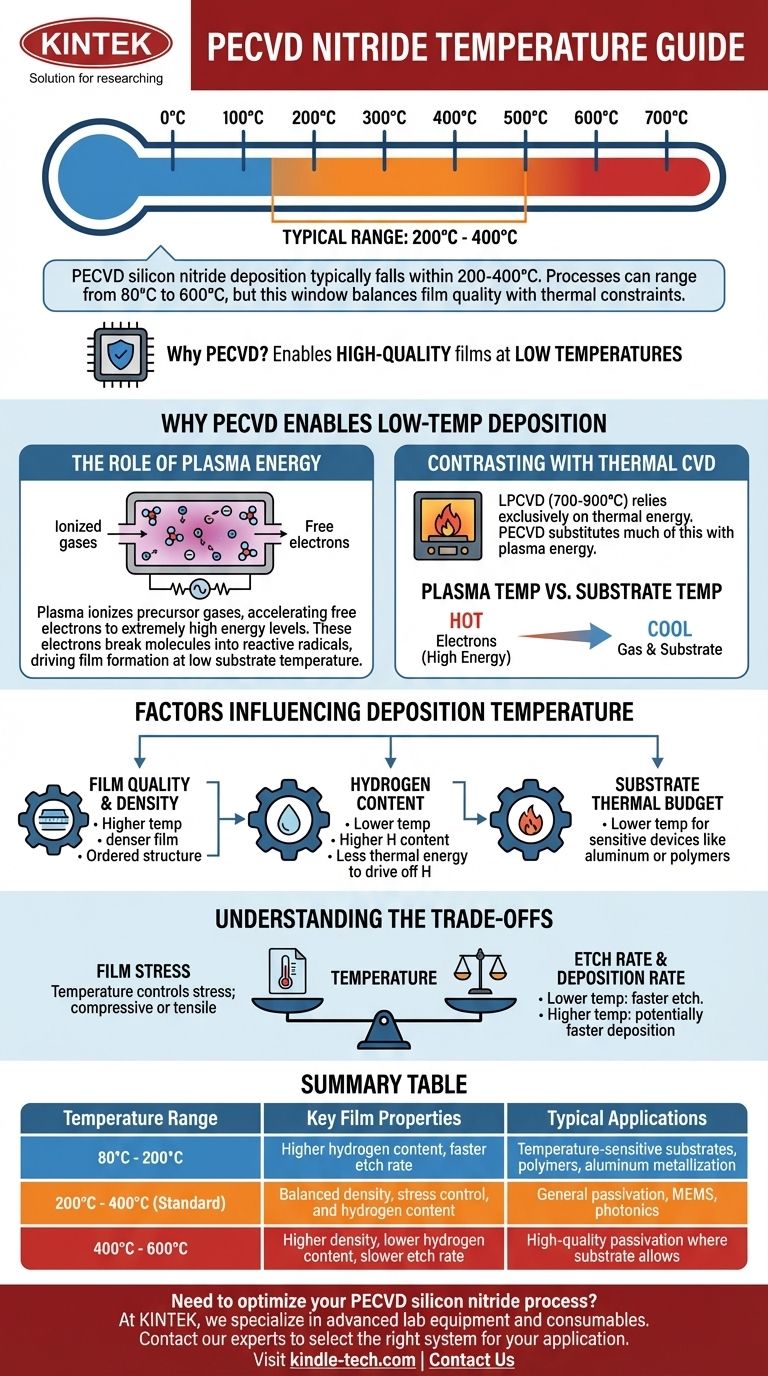

PECVDシリコン窒化膜の成膜温度は、通常200℃から400℃の範囲に収まります。

特定の装置や膜の要件に応じて80℃から600℃といった低温または高温でプロセスを実行することも可能ですが、200~400℃の範囲が、膜の品質と熱バジェット制約のバランスを取るための最も一般的な動作基準となります。

PECVDを使用する主な理由は、低温で高品質な膜を成膜できる能力にあります。これは、高温に頼るのではなく、プラズマからのエネルギーを使用して化学反応を促進することで実現され、温度に敏感な材料を扱うプロセスに理想的です。

PECVDが低温成膜を可能にする理由

温度範囲を理解するためには、まずプラズマエッチング化学気相成長(PECVD)の基本的なメカニズムを理解する必要があります。これは純粋な熱的手法とは根本的に異なります。

プラズマエネルギーの役割

PECVDは、電磁場(通常は高周波)を使用して前駆体ガスをイオン化し、プラズマを生成します。

このプラズマ内では、自由電子が非常に高いエネルギーレベルまで加速され、数千度の温度に相当します。

これらの高エネルギー電子が前駆体ガス分子(シランやアンモニアなど)と衝突すると、それらを反応性の高いラジカルに分解します。これらのラジカルは非常に不安定であり、比較的低い基板温度でも基板表面で容易に反応してシリコン窒化膜を形成します。

熱CVDとの対比

このプロセスは、通常700~900℃というはるかに高い温度で窒化シリコンを堆積させる低圧CVD(LPCVD)のような熱的手法とは対照的です。

LPCVDは、前駆体ガスの化学結合を切断するために排他的に熱エネルギーに依存します。PECVDは、この熱エネルギーの多くを効果的にプラズマエネルギーに置き換えます。

プラズマ温度と基板温度の区別

電子温度と基板温度を区別することが重要です。

プラズマ中の電子は非常に「高温」(高い運動エネルギーを持つ)ですが、ガス全体とそれに接触する基板は低温のままです。これにより、下にあるデバイスや材料を損傷する高温にさらすことなく膜の成膜が可能になります。

成膜温度に影響を与える要因

80℃から600℃の範囲内で選択される特定の温度は恣意的なものではありません。これは、目的の膜特性を達成するために調整される重要なプロセスパラメータです。

膜の品質と密度

一般的に、成膜温度が高いほど、より密度の高い膜が生成されます。350~400℃のような温度では、表面上の原子は、新しい材料で覆われる前に、より秩序だったコンパクトな構造に再配列するための熱エネルギーをより多く持ちます。

水素含有量

PECVD窒化膜の重要な特徴は、水素の取り込みです。成膜温度が低いほど、膜中の水素含有量が高くなります。これは、前駆体から水素原子を追い出すための熱エネルギーが少なくなるためです。

この結合した水素は、膜の電気的特性(例:チャージトラッピング)や屈折率に影響を与える可能性があります。

基板の熱バジェット

低温を選択する最も一般的な理由は、基板の制限です。アルミニウム配線(約450℃を超えると損傷する可能性がある)やポリマー基板上に窒化膜を成膜する場合、温度範囲の下限を使用せざるを得ません。

トレードオフの理解

PECVD窒化膜の温度を選択することは、トレードオフを管理するための古典的なエンジニアリング演習です。ある分野で得られたものは、別の分野で犠牲にされることがよくあります。

温度と膜応力

温度は、成膜される膜の固有応力を制御するための主要なレバーの1つです。温度を変更すると、膜が圧縮(基板を押す)から引張(基板を引く)に変化する可能性があります。これは、応力が繊細な構造を歪ませる可能性があるMEMSやフォトニクスなどのアプリケーションにとって重要な要素です。

温度とエッチング速度

低温で成膜された膜は、通常、密度が低く、水素が多く含まれます。その結果、緩衝フッ化水素酸(BHF)などの溶液中でより速くエッチングされます。この湿式エッチング速度は、プロセス制御と膜品質評価のための一般的で重要な指標です。

温度と成膜速度

多くの要因が成膜速度に影響を与えますが、高温は表面反応効率を高め、成膜速度を速めることがあります。これは、スループットが優先される大量生産においては考慮すべき点です。

プロセスに最適な選択をする

理想的な温度は、主な目的に完全に依存します。まず、最も重要な膜特性を定義する必要があります。

- 温度に敏感なデバイスの保護が主な焦点である場合: 実行可能な最低温度(例:150~250℃)を使用し、膜の密度が低くなり、慎重な特性評価が必要になることを受け入れます。

- 高品質なパッシベーションの実現が主な焦点である場合: 基板が熱に耐えられると仮定して、標準範囲の上限(例:350~400℃)を目指し、膜密度を最大化し、水素含有量を最小限に抑えます。

- 機械的安定性のための膜応力の制御が主な焦点である場合: 温度は、特定のデバイスと膜厚に対して実験を通じて最適化する必要がある主要な調整パラメータであることを認識します。

最終的に、適切なPECVD温度の選択は、目的の膜特性と基板の熱的制約とのバランスを取るための意図的なエンジニアリング上の決定です。

要約表:

| 温度範囲 | 主な膜特性 | 一般的な用途 |

|---|---|---|

| 80℃ - 200℃ | 水素含有量が多い、エッチング速度が速い | 温度に敏感な基板、ポリマー、アルミニウム配線 |

| 200℃ - 400℃ (標準) | 密度、応力制御、水素含有量のバランスが取れている | 一般的なパッシベーション、MEMS、フォトニクス |

| 400℃ - 600℃ | 高密度、低水素含有量、エッチング速度が遅い | 基板が許容する場合の高品質パッシベーション |

PECVDシリコン窒化膜プロセスの最適化が必要ですか? 目的の膜特性を得るためには、正確な成膜温度が極めて重要です。それは、低い熱バジェット、高密度、または特定の応力特性のどれを優先する場合でも同様です。KINTEKでは、お客様固有の成膜の課題に合わせて調整された高度なラボ装置と消耗品の提供を専門としています。当社の専門家は、特定のアプリケーションで最適な膜品質を達成するために、適切なシステムとパラメータの選択を支援できます。当社のチームに今すぐご連絡いただき、当社のラボの能力をどのように強化し、プロセスの成功を確実にするかについてご相談ください!

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- ラミネート・加熱用真空熱プレス機

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

よくある質問

- プラズマCVDの利点は何ですか?優れた低温薄膜成膜を実現

- PACVDのプロセスとは?低温で高品質なコーティングを実現

- OLED封止におけるPE-CVDの主な利点は何ですか?低温成膜でデリケートな層を保護

- DLCはどのように適用されますか?優れたコーティングのためのマスターPVDとPACVD

- PECVD窒化ケイ素の温度は?敏感なデバイスのための低温成膜ガイド

- 天然精油からグラフェンナノウォールを製造するためにPECVDを利用するプロセスの利点は何ですか?

- DLCはアルミニウムに適用できますか?軽量部品の優れた表面硬度を実現

- SiO2 PECVDの温度は何度ですか?熱に弱い基板向けに、低温で高品質な膜を実現する方法