要するに、PECVDは誘電体絶縁膜、半導体、特殊ポリマーなど、幅広い材料を堆積させることができます。最も一般的な材料は、マイクロエレクトロニクス産業の基礎となる二酸化ケイ素(SiO₂)、窒化ケイ素(Si₃N₄)、アモルファスシリコン(a-Si)などのシリコン系化合物です。

プラズマエッチング化学気相成長法(PECVD)は、非常に多用途な薄膜堆積技術です。その主な利点は、プラズマを利用して低温で化学反応を促進できる点にあり、従来の熱処理に耐えられない基板への重要な絶縁膜や半導体膜の堆積に理想的です。

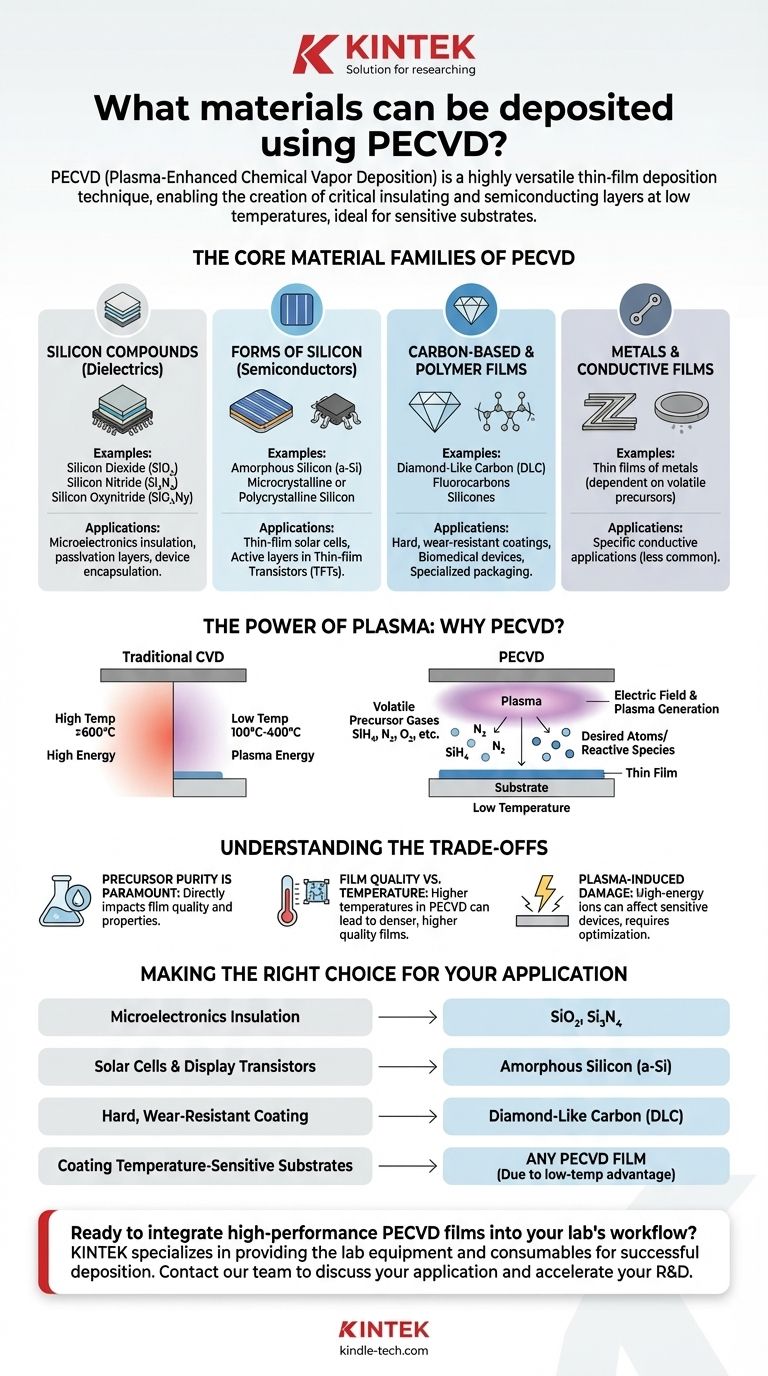

PECVDの主要な材料ファミリー

PECVDの多用途性は、異なる前駆体ガスを扱う能力に由来しており、多様な薄膜の作製を可能にしています。これらの材料は、その組成と用途に基づいて、いくつかの主要なカテゴリに分類されます。

シリコン化合物(誘電体)

PECVDの最も一般的な用途は、高品質の誘電体膜の堆積です。これらの材料は、集積回路の製造に不可欠な電気絶縁体です。

主要な材料には、**二酸化ケイ素(SiO₂)**、**窒化ケイ素(Si₃N₄)**、**オキシ窒化ケイ素(SiOxNy)**があります。これらは、導電経路間の絶縁層、保護パッシベーション層、湿気や汚染から部品を保護するためのデバイス封止として機能します。

シリコンの形態(半導体)

PECVDは、半導体として機能するシリコン自体の形態を堆積するためにも使用されます。

これには、**アモルファスシリコン(a-Si)**や**微結晶シリコンまたは多結晶シリコン**が含まれます。これらの膜は、薄膜太陽電池やフラットパネルディスプレイに使用される薄膜トランジスタ(TFT)のアクティブ層などの用途に不可欠です。

炭素系およびポリマー膜

シリコン以外にも、PECVDは特殊な炭素系コーティングやポリマーを作成できます。

**ダイヤモンドライクカーボン(DLC)**はその代表例であり、極度の硬度と低摩擦で評価されています。これは、機械部品の摩耗を低減するためのトライボロジー用途で保護コーティングとして頻繁に使用されます。

このプロセスでは、バイオメディカルデバイスや高度な食品包装などの特殊な用途向けに、**フッ素化炭素**や**シリコーン**などの有機および無機ポリマーを堆積させることも可能です。

金属および導電性膜

誘電体ほど一般的ではありませんが、PECVDは**金属**の薄膜を堆積させるためにも使用できます。特定の金属は、適切な揮発性前駆体ガスの利用可能性によって決まります。

PECVDが選択される理由

プロセス自体を理解することで、なぜそれがこれらの材料にこれほど適しているのかがわかります。PECVDの選択は、その独自の動作上の利点、すなわち低温性によって推進されることがよくあります。

プラズマの力

従来の化学気相成長法(CVD)では、前駆体ガスが反応して膜を形成するために必要なエネルギーを供給するために、高温(多くの場合600℃超)が必要です。

**PECVD**では、電界がプラズマを生成し、ガス分子を活性化させます。このプラズマが必要な反応エネルギーを提供するため、堆積をはるかに低い温度、通常100℃から400℃の間で実行できます。

揮発性前駆体の必要性

プロセス全体は、**揮発性前駆体ガス**の使用に依存しています。これらは、膜に必要な原子(例:シリコン膜用のシランガス、SiH₄)を含み、蒸気状態で容易に輸送できる化学化合物です。プラズマがこれらの前駆体を分解し、目的の原子が基板表面に堆積します。

トレードオフの理解

PECVDは強力ですが、限界や考慮すべき点がないわけではありません。高品質の膜を実現するには、プロセス変数の慎重な制御が必要です。

前駆体の純度が最優先事項

最終膜の品質は、前駆体ガスの純度に直接関係しています。ガス源の不純物は、堆積膜に取り込まれ、電気的または機械的特性を劣化させる可能性があります。

膜品質 対 温度

堆積温度と膜品質の間にはトレードオフが存在することがよくあります。PECVDの低温範囲内であっても、わずかに高い温度で堆積された膜は、より高密度で優れた構造的完全性を持つ傾向があります。プロセスは、基板の耐熱性と目的の膜特性とのバランスをとるように最適化する必要があります。

プラズマ誘起損傷の可能性

プラズマ内の高エネルギーイオンは、基板または成長中の膜に物理的または電気的損傷を引き起こすことがあります。これは、感度の高い電子デバイス上に堆積する際の重要な考慮事項であり、プロセスパラメータは、この影響を最小限に抑えるように調整する必要があります。

アプリケーションに最適な選択をする

材料とプロセスの選択は、最終的な目的に完全に依存します。PECVDは、幅広い現代のエンジニアリング課題に対するソリューションを提供します。

- マイクロエレクトロニクスの絶縁が主な焦点の場合: 優れた誘電特性とパッシベーション特性を持つ高純度の**二酸化ケイ素(SiO₂)および窒化ケイ素(Si₃N₄)**が理想的な材料です。

- 太陽電池またはディスプレイ用トランジスタが主な焦点の場合: これらのデバイスのアクティブ半導体層には、**アモルファスシリコン(a-Si)**が標準的な選択肢です。

- 硬く耐摩耗性のコーティングが主な焦点の場合: **ダイヤモンドライクカーボン(DLC)**は、トライボロジー性能において業界をリードする材料です。

- 温度に敏感な基板のコーティングが主な焦点の場合: PECVDの基本的な低温の利点により、ポリマー、プラスチック、または完全に製造されたデバイス上にこれらの膜を堆積させるための優れた方法となります。

結局のところ、PECVDは高温なしで高性能膜を作成できる能力により、現代の材料工学において不可欠なツールとなっています。

要約表:

| 材料カテゴリ | 主な例 | 主な用途 |

|---|---|---|

| シリコン化合物(誘電体) | 二酸化ケイ素(SiO₂)、窒化ケイ素(Si₃N₄) | マイクロエレクトロニクス絶縁、パッシベーション層 |

| シリコン(半導体) | アモルファスシリコン(a-Si) | 薄膜太陽電池、ディスプレイ用トランジスタ(TFT) |

| 炭素系膜 | ダイヤモンドライクカーボン(DLC) | 硬質、耐摩耗性の保護コーティング |

| ポリマー膜 | フッ素化炭素、シリコーン | バイオメディカルデバイス、特殊包装 |

高性能PECVD膜を研究室のワークフローに統合する準備はできましたか? KINTEKは、これらの重要な材料を成功裏に堆積させるために必要なラボ機器と消耗品の提供を専門としています。当社の専門知識により、最適な膜品質とプロセスの効率を達成できます。当社のチームに今すぐお問い合わせいただき、お客様固有のアプリケーションをどのようにサポートし、研究開発を加速できるかをご相談ください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置