真空焼入れの核心は、金属部品を制御された真空環境で加熱し、その後、高圧の不活性ガスで急速に冷却することにより、部品を強化する高性能な熱処理プロセスです。この方法は、目的の硬度と機械的特性を達成すると同時に、従来の焼入れ方法に典型的な後工程の洗浄作業を不要にする、極めてクリーンで明るく、スケール(被膜)のない表面仕上げを実現します。

真空焼入れの真の価値は、材料を強化するだけでなく、優れた制御性、清浄度、再現性をもってこの変態を達成することにあります。これは、従来の油または塩浴焼入れを、正確な高圧ガス焼入れに置き換え、最終部品の品質を根本的に向上させます。

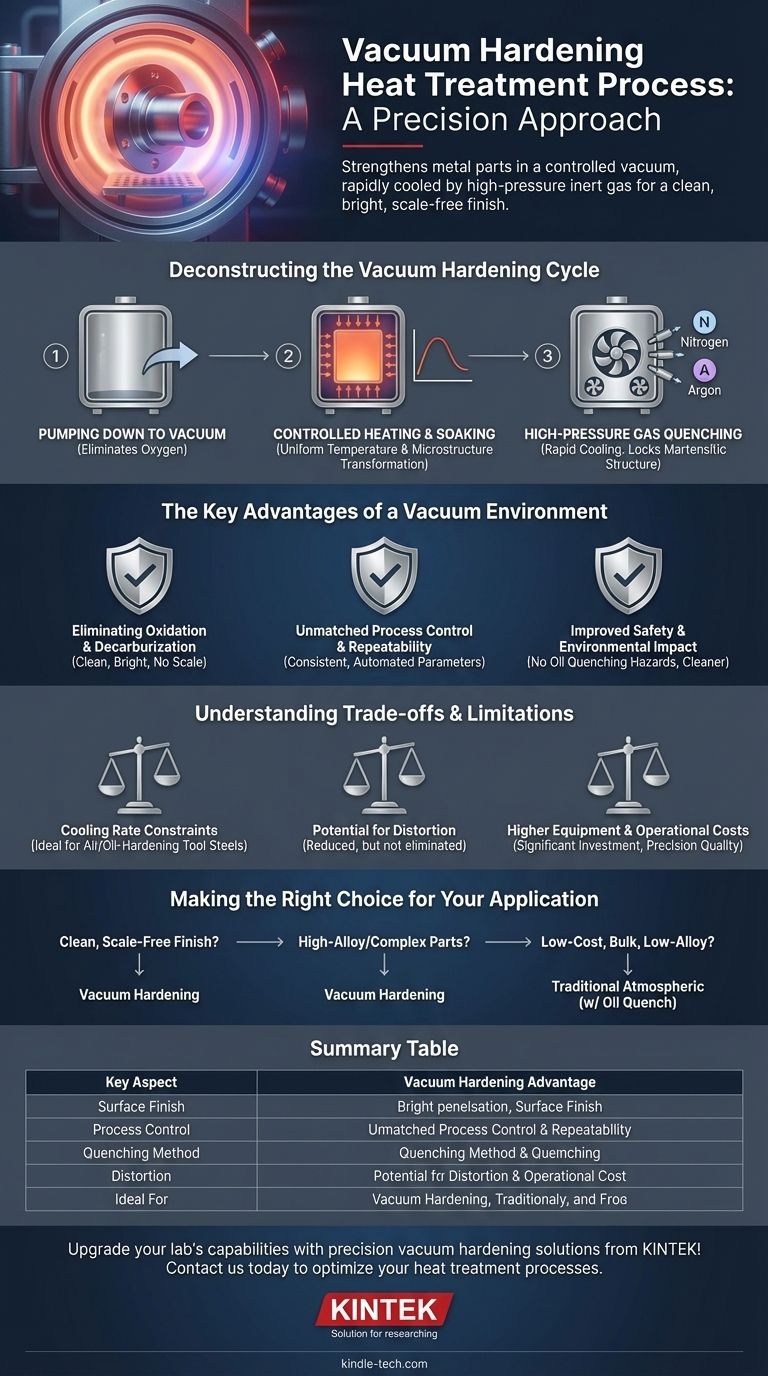

真空焼入れサイクルの分解

真空焼入れプロセスは、最終的な材料特性を達成するためにそれぞれが重要な、細心の注意を払って制御された一連の段階で構成されています。これらはすべて、単一の高度に専門化された真空炉内で行われます。

ステップ1:減圧(真空引き)

サイクルは、被加工物を炉室にセットし、密閉することから始まります。その後、強力な真空ポンプシステムが空気やその他の大気ガスを除去します。

このステップは、酸素を排除するため根本的に重要です。酸素がないため、高温加熱フェーズ中に部品の表面が酸化したり、スケール(被膜)を形成したりすることがありません。真空度は、材料と目的の結果に応じて、低真空から高真空(10⁻¹ Pa以下)まで正確に制御できます。

ステップ2:制御された加熱と保持(ソーキング)

目標の真空レベルに達すると、部品は特定のオーステナイト化温度まで加熱されます。この加熱は通常、炉内の電気抵抗素子または誘導コイルを使用して行われます。

その後、部品はこの最高温度で計算された時間保持されます。この工程は保持(ソーキング)として知られています。これにより、部品の芯部を含め全体が均一な温度に達し、内部の微細構造が完全に変態することが保証されます。保持時間は、材料の種類と被加工物の有効厚さによって決まります。

ステップ3:高圧ガス焼入れ

これが「焼入れ」の段階です。部品を油や水のような液体に落とす代わりに、炉内は高純度の不活性ガス、最も一般的には窒素またはアルゴンで急速に再充填されます。

強力なファンまたはブロワーがこのガスを高速かつ正圧(多くの場合、大気圧を超える)で循環させ、部品を急速に冷却します。この急速冷却、すなわち焼入れにより、所望の硬いマルテンサイト微細構造が固定されます。冷却速度は、ガス圧と流量を調整することで正確に制御できます。

真空環境の主な利点

従来のプロセスよりも真空焼入れを選択することは、優れた品質とプロセス制御の必要性によって決定されます。

酸化と脱炭の排除

これが主な利点です。プロセスが真空中で行われるため、高温の金属表面と反応する酸素が存在しません。その結果、炉から出てくる部品はクリーンで明るく、スケール(被膜)がありません。

これにより、鋼の表面層から炭素が失われ、部品が軟化し、疲労寿命が低下する現象である脱炭も防がれます。

比類のないプロセス制御と再現性

最新の真空炉は完全に自動化されています。真空度、昇温速度、保持時間、ガス焼入れ圧力などの重要なパラメータはプログラムされ、正確に制御されます。

このデジタルの精度により、バッチ内のすべての部品、そして時間とともにすべてのバッチが同一の処理サイクルを受けることが保証されます。これは、高性能用途に不可欠な優れた一貫性と再現性をもたらします。

安全性と環境への影響の向上

真空焼入れは、油焼入れに伴う火災の危険性、有害なヒューム、および厄介な残留物を排除します。これにより、よりクリーンで安全な作業環境が作られ、使用済み焼入れ油に関連する有害廃棄物の管理が不要になります。

トレードオフと制限の理解

真空焼入れは強力ですが、万能の解決策ではありません。その制限を理解することは、情報に基づいた決定を下すために不可欠です。

冷却速度の制約

高圧ガス焼入れは非常に高速ですが、一般的に油や水での強力な焼入れほど過酷ではありません。これは、真空焼入れが空冷・油冷工具鋼や一部のステンレス鋼に最適であることを意味します。

一部の低合金鋼や非常に大きな断面積を持つ部品の場合、ガス焼入れでは材料の芯部全体に完全な硬度を達成するのに十分な速さではない可能性があります。

歪みの可能性

すべての焼入れプロセスは熱応力を発生させ、それが歪みを引き起こす可能性があります。真空ガス焼入れは、より均一な冷却のため通常液体焼入れよりも歪みが少ないですが、歪みを完全になくすわけではありません。

歪みを最小限に抑えることが絶対的な優先事項である極めてデリケートな部品の場合、焼入れを伴わない焼入れ深さ(窒化)のような代替の低温真空プロセスの方が適している場合があります。

高い設備および運用コスト

真空炉は複雑で洗練された機械であり、多額の設備投資を必要とします。サイクルあたりのコストも、従来の雰囲気炉処理よりも高くなる場合があるため、最終的な品質が費用に見合う部品に最も適しています。

アプリケーションに最適な選択を行う

正しい焼入れプロセスの選択は、材料、部品の形状、最終的な性能要件に完全に依存します。

- クリーンで明るく、スケール(被膜)のない仕上がりを達成することが主な焦点である場合: 真空焼入れは優れた選択肢です。後処理のサンドブラストや化学洗浄が不要になります。

- 高合金工具鋼や複雑な形状の焼入れが主な焦点である場合: 真空焼入れは、油焼入れと比較して歪みのリスクを低減しながら目標硬度を達成するために必要なプロセス制御と均一な冷却を提供します。

- 大量の低コスト低合金鋼の焼入れが主な焦点である場合: 後工程の洗浄に対応できるのであれば、油焼入れを備えた従来の雰囲気炉の方が費用対効果の高い解決策となる可能性があります。

結局のところ、真空焼入れは、コンポーネントの最終的な品質、一貫性、および清浄度が最も重要視される場合に選択される精密製造プロセスです。

要約表:

| 主要な側面 | 真空焼入れの利点 |

|---|---|

| 表面仕上げ | クリーン、明るい、スケール(被膜)なし。後洗浄不要 |

| プロセス制御 | 正確な温度および真空レベルの調整 |

| 焼入れ方法 | 高圧不活性ガス(例:窒素、アルゴン) |

| 歪み | 液体焼入れ方法よりも通常少ない |

| 最適な用途 | 高合金工具鋼、複雑な形状、ステンレス鋼 |

KINTEKの精密真空焼入れソリューションで研究室の能力を向上させましょう!

優れた硬度、清浄度、および最小限の歪みが要求される高性能合金や複雑なコンポーネントを扱っていますか?KINTEKは、最新の研究室の厳しい要求を満たすために設計された真空炉システムを含む先進的なラボ機器を専門としています。当社のソリューションは、重要なアプリケーションに必要なプロセス制御と再現性を提供します。

当社のラボ機器と消耗品に関する専門知識が、優れた結果を達成し、熱処理プロセスを最適化するのにどのように役立つかについて、今すぐフォームからお問い合わせください。

ビジュアルガイド