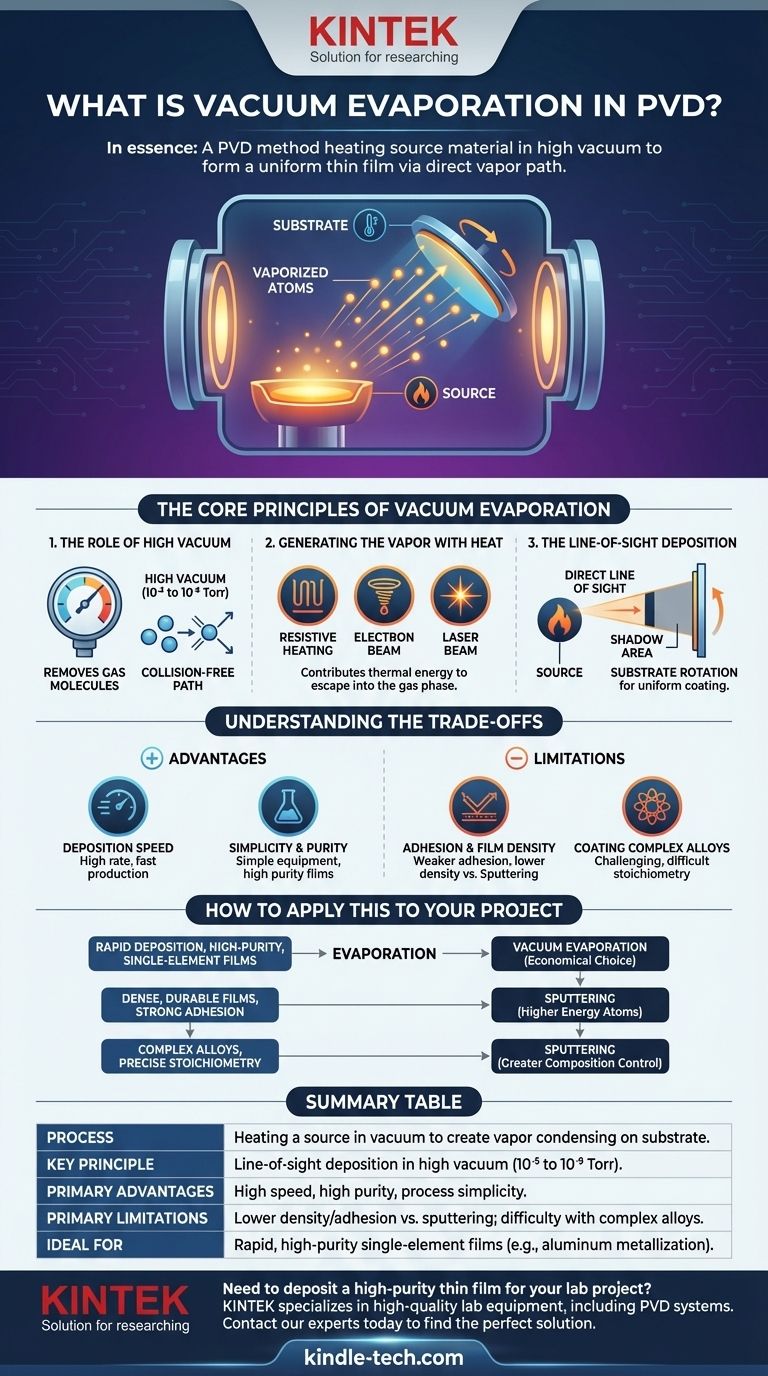

本質的に、真空蒸着は、高真空チャンバー内でソース材料を加熱して蒸気にする物理蒸着(PVD)の一種です。これらの蒸発した原子は直進し、より低温の基板上に凝縮して均一な薄膜を形成します。真空は、蒸発した原子が空気分子と衝突するのを防ぎ、ターゲット表面への純粋で直接的な経路を確保するために不可欠です。

真空蒸着は、基本的に、ほぼ完全な真空中で材料を沸騰または昇華させるプロセスです。結果として生じる蒸気は妨げられずに移動し、その直線上にあるすべてをコーティングして薄膜を作成します。

真空蒸着の基本原理

このプロセスを理解するには、真空、熱源、蒸気の経路という3つの重要な構成要素に分解するのが最善です。

高真空の役割

プロセス全体は、圧力が通常10⁻⁵から10⁻⁹ Torrの範囲の高真空に減圧されたチャンバー内で行われます。

この極端な真空には、2つの主要な目的があります。第一に、不要なガス分子を除去し、ソース蒸気が空気と反応して最終的な膜に不純物を生成するのを防ぎます。

第二に、蒸発した原子がソースから基板まで移動するための明確で衝突のない経路を提供します。これはこの技術の重要な原理です。

熱による蒸気の生成

蒸気を生成するために、ソース材料は溶融して蒸発(沸騰)するか、昇華(固体から直接気体になる)するまで強く加熱されます。

加熱メカニズムは、材料の特性によって大きく異なります。一般的な方法には、抵抗加熱(フィラメントまたはボートに電流を流す)、高エネルギー電子ビームの使用、さらには集束レーザービームなどがあります。

目標は、ソース原子が気相に脱出するのに十分な熱エネルギーを与えることです。

直線的な成膜

蒸発すると、原子はソースから直線的に移動します。これは「直線的な成膜」として知られています。

これは、材料がソースの遮るもののない視界にある表面のみをコーティングすることを意味します。経路上の物体は、成膜が起こらない「影」をその背後に作成します。

このため、基板は成膜中に回転させることが多く、表面全体に均一で均等なコーティングを確保します。

トレードオフの理解

他の技術プロセスと同様に、真空蒸着には明確な利点と限界があり、一部のアプリケーションには適していますが、他のアプリケーションには適していません。

利点:成膜速度

熱蒸着の最も重要な利点の1つは、その高い成膜速度です。このプロセスは、スパッタリングなどの他のPVD方法よりもはるかに高速です。

この速度により、光学部品のコーティングやプラスチックの金属化など、薄膜の迅速な生産を必要とするアプリケーションにとって、効率的で経済的な選択肢となります。

利点:シンプルさと純度

基本的な熱蒸着用の装置は比較的シンプルで費用対効果が高いです。

さらに、このプロセスはソース材料の加熱のみを伴うため、最終的な膜に埋め込まれる可能性のある他のプロセスガスやイオンが関与しないため、非常に高純度の膜を作成することが可能です。

限界:密着性と膜密度

熱蒸着における原子は、比較的低い運動エネルギーで基板に到達します。

これにより、原子がはるかに高い力で放出されるスパッタリングによって生成された膜と比較して、密着性が弱く、密度が低い膜になる可能性があります。

限界:複雑な合金のコーティング

合金や化合物の材料から膜を成膜することは困難な場合があります。

ソース材料内の異なる元素は、沸点の違いにより異なる速度で蒸発する可能性があり、最終的な膜の正しい化学組成(化学量論)を維持することが困難になります。

これをプロジェクトに適用する方法

成膜方法の選択は、最終的な膜の必要な特性に完全に依存します。蒸着とスパッタリングは最も一般的な2つのPVD技術であり、それらの選択には明確なトレードオフが伴います。

- 高純度単一元素膜の迅速な成膜(例:鏡上のアルミニウム)が主な焦点である場合: 真空蒸着は、多くの場合、より優れており、より経済的な選択肢です。

- 密着性の高い、耐久性のある膜(例:工具の硬質コーティング)の作成が主な焦点である場合: 成膜される原子はより高いエネルギーを持つため、一般的にスパッタリングが推奨されます。

- 正確な化学量論を持つ複雑な合金や化合物の成膜が主な焦点である場合: スパッタリングは、最終的な膜の組成をはるかに細かく制御できます。

最終的に、蒸気がどのように生成され、移動するかの根本的な違いを理解することが、特定のエンジニアリング目標に適したツールを選択するための鍵となります。

要約表:

| 側面 | 説明 |

|---|---|

| プロセス | 真空中でソース材料を加熱し、蒸気を生成して基板上に凝縮させる。 |

| 主要原理 | 高真空(10⁻⁵~10⁻⁹ Torr)での直線的な成膜。 |

| 主な利点 | 高い成膜速度、高い膜純度、プロセスのシンプルさ。 |

| 主な限界 | スパッタリングと比較して膜密度/密着性が低い。複雑な合金のコーティングが困難。 |

| 理想的な用途 | 単一元素膜の迅速な高純度コーティング(例:アルミニウムの金属化)。 |

研究室のプロジェクトで高純度薄膜を成膜する必要がありますか?

真空蒸着の原理は、特定のアプリケーションに適した装置を選択するための鍵となります。KINTEKでは、お客様の正確な成膜ニーズを満たすために、PVDシステムを含む高品質の実験装置の提供を専門としています。光学部品のコーティング、基板の金属化、新材料の開発のいずれの場合でも、当社の専門知識により、優れた結果を得るための適切なソリューションが保証されます。

お客様のプロジェクト要件について話し合い、研究室に最適なPVDソリューションを見つけましょう。 今すぐ当社の専門家にお問い合わせください。KINTEKがお客様の研究開発能力をどのように向上させることができるかをご確認ください。

ビジュアルガイド

関連製品

- 高温用途向けモリブデン・タングステン・タンタル蒸着用ボート

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器