本質的に、真空成膜とは、基板と呼ばれる表面上に、非常に薄く高性能な材料のコーティングを施すために使用される一連のプロセスのことです。このプロセス全体は真空チャンバー内で行われます。これは、膨大な数の産業的および技術的用途のために、純粋で高密度で密着性の高い膜を作成するために不可欠です。

真空成膜の主な目的は、単に対象物をコーティングすることではなく、その表面特性を根本的に変えることです。原子または分子レベルで膜を作成することにより、この技術は材料をより硬く、より反射率を高く、電気伝導性を高め、または耐食性を向上させることができます。

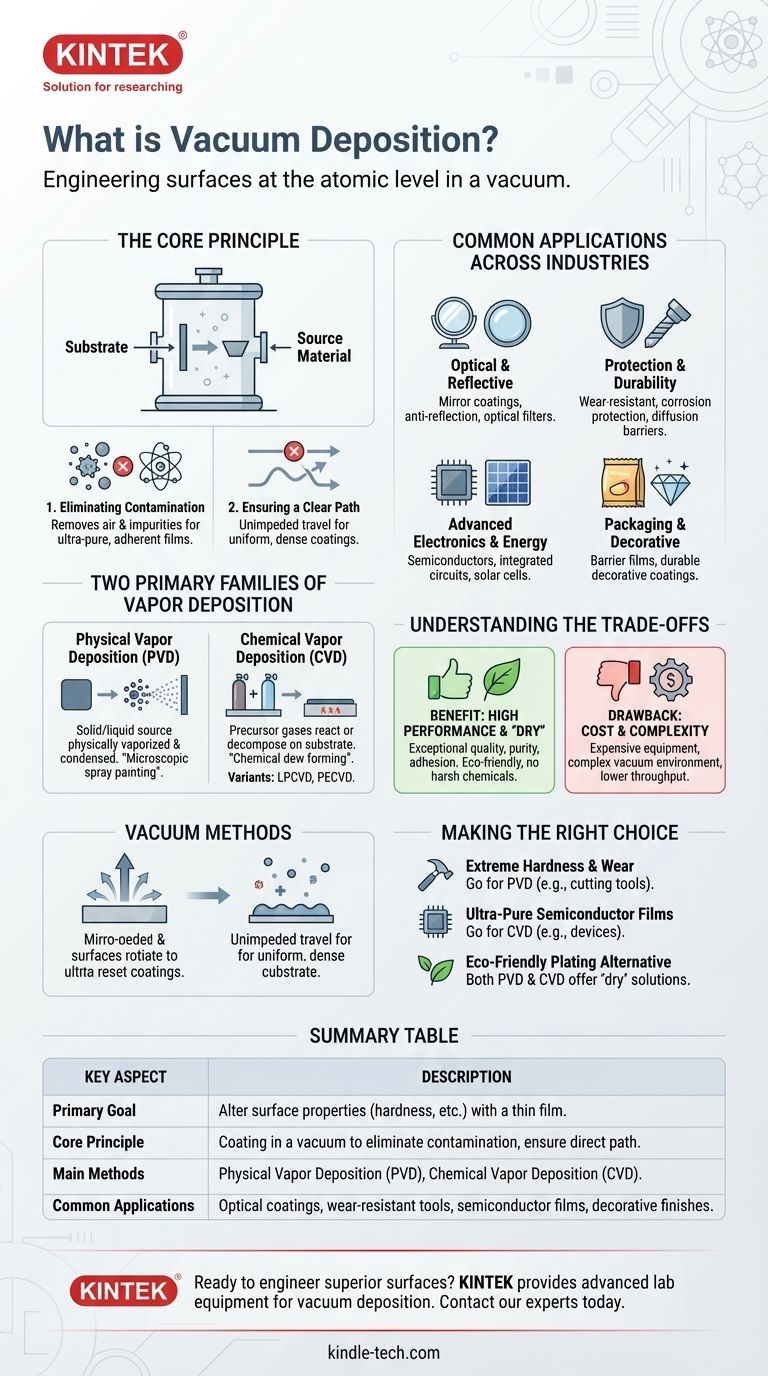

なぜ真空を使うのか?基本原理

汚染の排除

真空を使用する主な理由は、チャンバー内の空気やその他のガス状粒子を除去することです。

これらの粒子は、プロセスを妨害し、コーティング材料と反応して最終的な膜に不純物を生成する可能性があります。真空は、コーティングが極めて純粋であることを保証します。

明確な経路の確保

真空状態では、蒸発したコーティング材料は、空気分子との衝突に妨げられることなく、源から基板まで直線的に移動できます。

この直接的な経路は、均一で密度の高いコーティングを作成するために不可欠です。これがなければ、プロセスは制御不能になり、結果として得られる膜の品質は低くなります。

蒸着の二大系統

気相成長法(Vapor deposition methods)は、コーティング材料がどのように生成され、基板に輸送されるかに基づいて、大きく二つの主要なカテゴリーに分類されます。

物理気相成長法(PVD: Physical Vapor Deposition)

PVDでは、固体または液体の源材料が物理的に蒸気に変換され、基板に輸送され、そこで再び固体膜として凝縮します。これは、個々の原子または分子が「塗料」である、微視的なスプレー塗装のようなものと考えてください。材料は、根本的な化学変化を受けることなく、単に源からターゲットへと移動させられます。

化学気相成長法(CVD: Chemical Vapor Deposition)

CVDでは、基板は、目的の固体コーティングを生成するために基板表面で反応または分解する、一つ以上の揮発性前駆体ガスに曝されます。これは、冷たい表面に露が形成されるのに似ていますが、水が凝縮する代わりに、表面での化学反応によって膜が層状に構築されます。特定の材料や用途に合わせて調整された低圧CVD(LPCVD)やプラズマ強化CVD(PECVD)など、多くのバリエーションがあります。

産業を横断する一般的な用途

真空成膜は、現代の製造業における基盤技術であり、私たちが毎日頼っている製品の製造に使用されています。

光学特性と反射特性

これらのコーティングは、光の反射と透過を制御するために使用されます。用途には、鏡面コーティング、眼鏡やカメラレンズの反射防止コーティング、光干渉フィルターなどがあります。

保護と耐久性

非常に硬い材料層を適用することにより、真空成膜は工具や部品の寿命を劇的に延ばすことができます。これには、工作機械の耐摩耗性コーティング、腐食防止コーティング、および拡散バリアが含まれます。

先端エレクトロニクスとエネルギー

真空成膜の精度は、最新のエレクトロニクスの製造において極めて重要です。半導体デバイス、集積回路、および太陽電池の導電性膜の作成に使用されます。

パッケージングと装飾仕上げ

この技術は、食品を新鮮に保つために軟包装に透過バリア膜を適用するために使用されます。また、自動車部品から家庭用備品に至るまで、あらゆるものに耐久性があり魅力的な装飾コーティングを作成するためにも使用されます。

トレードオフの理解

強力ではありますが、真空成膜は、明確な利点と欠点を持つ専門的なプロセスです。

利点:高性能と「ドライ」プロセス

主な利点は、結果として得られる膜の優れた品質、純度、および密着性です。さらに、これらは過酷な液体化学薬品を使用しない「ドライ」プロセスであるため、クロムやカドミウムの電気めっきなどの従来の湿式プロセスよりも環境に優しいと見なされることがよくあります。

欠点:コストと複雑さ

真空成膜装置は、購入および運用に費用がかかります。これらのプロセスは制御された真空環境を必要とし、これが複雑さを増し、他のコーティング方法と比較してスループットが低下する可能性があります。

目標に応じた適切な選択

正しいアプローチの選択は、最終製品の望ましい特性に完全に依存します。

- 切削工具や摩耗部品に対する極度の硬度が主な焦点である場合: 物理気相成長法(PVD)は一般的で効果的な選択肢です。

- 半導体デバイス用の超高純度で均一な膜の作成が主な焦点である場合: 化学気相成長法(CVD)とその特殊なバリアントが業界標準です。

- 危険なめっきプロセスを環境に優しい代替手段に置き換えることが主な焦点である場合: PVDとCVDの両方が、高性能な「ドライ」プロセスソリューションを提供します。

結局のところ、真空成膜は、基礎となる材料の特性をはるかに超える特性を持つ表面を設計するための強力なツールキットです。

要約表:

| 主要な側面 | 説明 |

|---|---|

| 主な目的 | 薄膜により表面特性(硬度、導電性、反射率)を変更する。 |

| 基本原理 | 汚染を排除し、粒子の直接経路を確保するために、コーティングは真空中で行われる。 |

| 主要な方法 | 物理気相成長法(PVD)と化学気相成長法(CVD)。 |

| 一般的な用途 | 光学コーティング、耐摩耗工具、半導体膜、装飾仕上げ。 |

優れた表面の設計にご興味がありますか? KINTEKは、真空成膜プロセスのための高度なラボ機器と消耗品の提供を専門としています。光学、電子機器、または耐久性のある部品の新しいコーティングを開発する場合でも、当社のソリューションは、R&Dまたは生産が要求する精度と純度をサポートします。当社の専門家に今すぐお問い合わせいただき、ラボの能力をどのように向上できるかをご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用