簡単に言えば、真空浸炭は、鋼部品の表面硬度を高めるために使用される高性能な表面硬化プロセスです。これは、鋼を真空中で加熱し、その後プロパンのような炭素が豊富なガスを導入することを含みます。これを真空中で行うことで、従来の雰囲気法と比較して、優れた制御、均一性、および速度を実現します。

その核となる真空浸炭の主な利点は、大気中の変数を排除することです。これにより、炭素源と鋼の間に純粋な化学反応が可能になり、重要な部品に対してよりクリーンで、より速く、より精密な硬化プロセスが実現します。

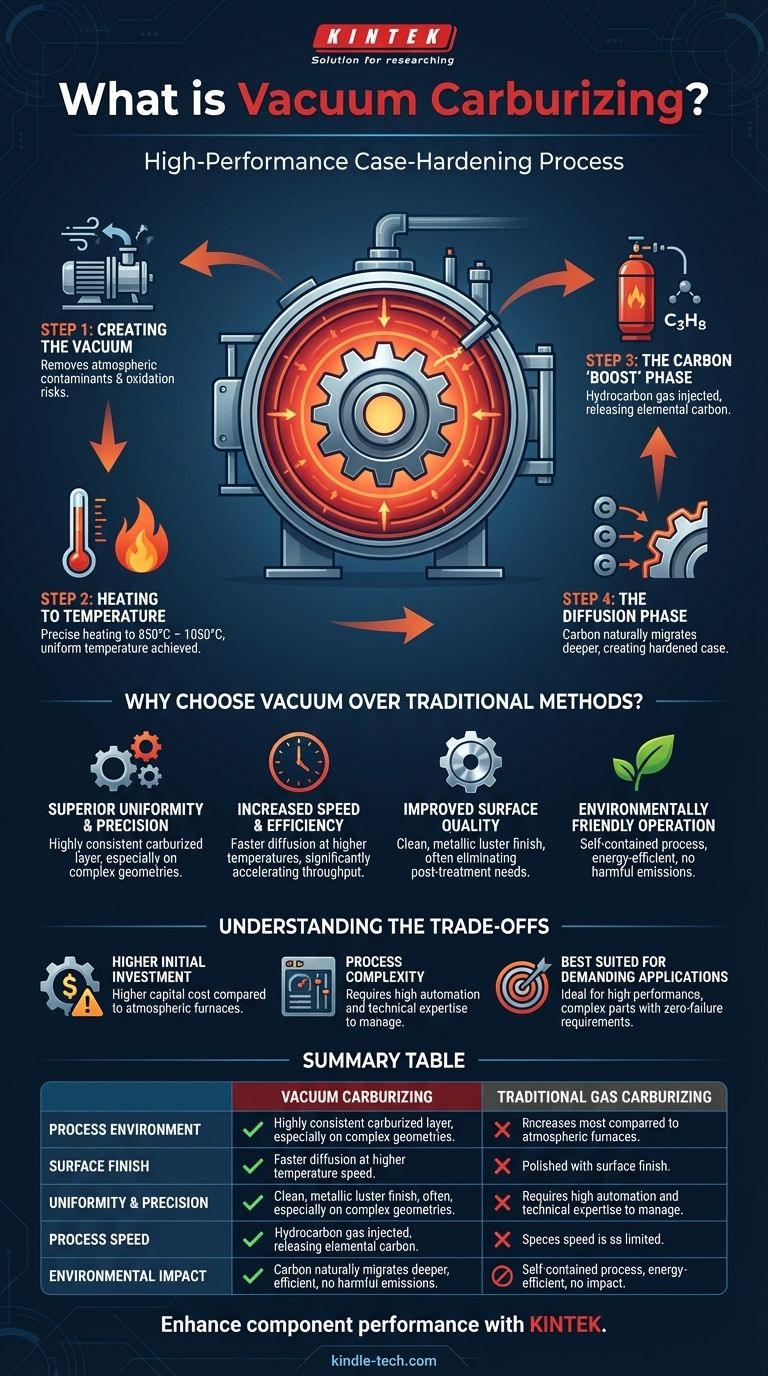

真空浸炭の仕組み:段階的な解説

真空浸炭プロセスは、加熱と化学的曝露の慎重に制御された一連の工程であり、部品の表面に硬く耐摩耗性の層(「ケース」)を形成し、同時に柔らかくより延性のあるコアを維持するように設計されています。

ステップ1:真空の生成

まず、鋼部品は密閉された炉室に装填されます。次に、空気が排出され、真空が生成されます。このステップは、プロセスを妨害し、表面酸化を引き起こす可能性のある酸素やその他の大気中の汚染物質を除去するため、非常に重要です。

ステップ2:目標温度への加熱

真空が確立された後、炉は部品を特定の浸炭温度、通常850°Cから1050°Cに加熱します。加熱速度は精密に制御でき、形状や厚さに関係なく、すべての部品が均一な温度に達することを保証します。

ステップ3:炭素の「ブースト」フェーズ

目標温度に達すると、最も一般的にプロパン(C₃H₈)である炭化水素ガスが正確な量でチャンバーに注入されます。この強烈な熱により、ガスが分解(または「クラック」)され、元素炭素が鋼の表面に放出されます。

ステップ4:拡散フェーズ

炭素の「ブースト」後、ガスの供給は停止されます。その後、プロセスは純粋な拡散に依存し、表面の高濃度の炭素が自然に鋼の奥深くへと移動します。これにより、予測可能で均一な深さの硬化ケース層が形成されます。ブーストと拡散のサイクルを繰り返すことで、より深いケースを実現できます。

従来の方式よりも真空を選択する理由

真空浸炭を使用する決定は、要求の厳しい用途で優れた結果を得る必要性によって推進されます。これは、従来のガス浸炭やパック浸炭のような古い方法の欠点を直接解決します。

優れた均一性と精度

従来のガス浸炭は、特に複雑な形状や異なる肉厚の部品において、不均一なケース深さにつながる可能性があります。真空浸炭は、均一な加熱と精密なコンピューター制御のガス注入を保証することでこれを解決し、非常に一貫した浸炭層をもたらします。

速度と効率の向上

このプロセスは、酸化のリスクなしに高温で動作できるため、炭素拡散を大幅に加速します。例えば、大型のベベルギアの処理は、ガス浸炭と比較して半分の時間で済むことがあり、スループットが劇的に向上します。

表面品質の向上

部品は真空炉から、大気中のプロセスで一般的な表面酸化物がない、クリーンで金属的な光沢を帯びて出てきます。この優れた仕上げにより、後処理の洗浄や機械加工の必要性が減少または排除されることがよくあります。

環境に優しい運用

大気中に副産物を放出する可能性のある従来の方法とは異なり、真空浸炭は自己完結型のプロセスです。必要なときにのみエネルギーを使用し、有害な排出物を生成しないため、はるかにクリーンな技術です。

トレードオフの理解

強力である一方で、真空浸炭があらゆる用途のデフォルトソリューションであるわけではありません。その利点には特定の考慮事項が伴います。

高い初期投資

真空炉システムは技術的に高度であり、標準的な大気炉と比較して大幅に高い設備投資を必要とします。このコストは、高い性能とプロセス品質の必要性によって正当化されなければなりません。

プロセスの複雑さ

精度を可能にする高度な自動化とコンピューター制御は、より高いレベルの技術的専門知識も要求します。真空浸炭システムのセットアップ、プログラミング、および保守は、従来の炉を管理するよりも複雑です。

要求の厳しい用途に最適

究極の精度が主要な推進力ではない単純な部品の場合、真空浸炭の利点がコストを上回らない可能性があります。その強みは、複雑な形状、厳しい公差、および故障ゼロの要件を持つ高性能アプリケーションで最も明らかになります。

用途に合った適切な選択をする

適切な浸炭方法を選択するには、プロセスの能力を特定のエンジニアリングおよびビジネス目標と合わせる必要があります。

- 究極の精度と部品品質が最優先事項の場合:真空浸炭は、並外れた均一性と完璧な表面仕上げを要求する高性能ギアのような複雑な形状に最適な選択肢です。

- 高いスループットとプロセス速度が最優先事項の場合:高温を使用できる能力により、真空浸炭は大幅に高速化され、サイクルタイムが重要なリーン生産環境に最適です。

- 単純な部品の費用対効果が最優先事項の場合:従来のガス浸炭は、真空プロセスの絶対的な精度が不要な、あまり複雑でない部品にとって、依然として実行可能でより経済的な選択肢です。

最終的に、真空浸炭の独自の利点と要求を理解することで、特定のエンジニアリング課題に対して最も効果的なツールを選択することができます。

概要表:

| 側面 | 真空浸炭 | 従来のガス浸炭 |

|---|---|---|

| プロセス環境 | 真空(酸素なし) | 雰囲気ガス |

| 表面仕上げ | クリーンで金属的な光沢。酸化なし | 表面酸化物により後処理洗浄が必要な場合が多い |

| 均一性・精度 | 複雑な形状でも非常に均一なケース深さ | 複雑な部品では不均一な硬化のリスクあり |

| プロセス速度 | 高速(高温で動作) | 温度と酸化の制約により低速 |

| 環境への影響 | クリーンで自己完結型。有害な排出物なし | 大気中の副産物の可能性あり |

| 最適用途 | 高性能ギア、航空宇宙部品、医療機器 | 究極の精度が重要でない単純な部品 |

真空浸炭で部品の性能を向上させる準備はできていますか?

KINTEKでは、高度な実験装置と熱処理ソリューションを専門としています。当社の真空炉技術に関する専門知識は、お客様の重要な部品が優れた硬度、均一性、および表面品質を達成することを保証します。航空宇宙、自動車、医療機器製造のいずれの分野でも、KINTEKは信頼性の高い高性能な結果に必要な精密機器と消耗品を提供します。

今すぐ当社の専門家にお問い合わせください。当社の真空浸炭ソリューションがお客様の生産プロセスを最適化し、最も困難なエンジニアリング課題に対応する方法についてご相談ください。

ビジュアルガイド