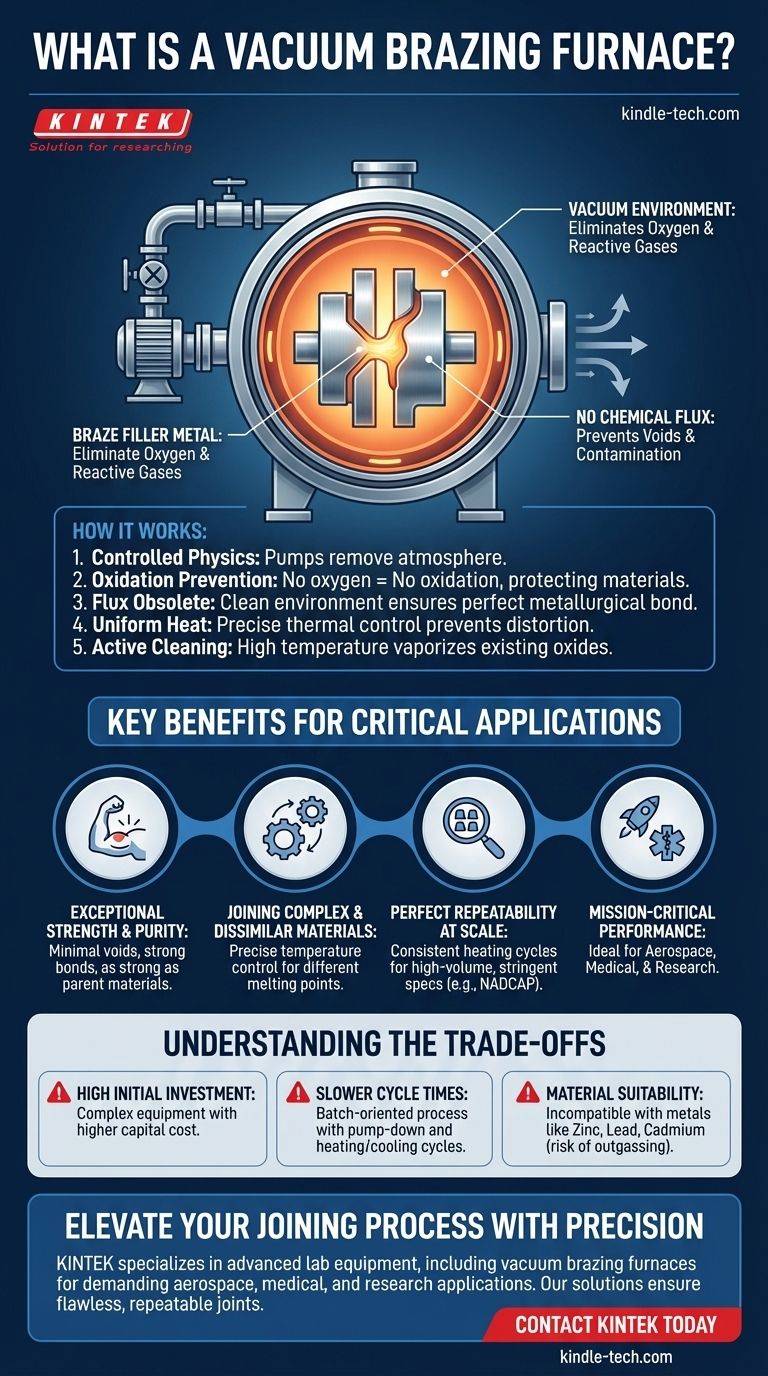

本質的に、真空ろう付け炉とは、ほぼ完全な真空中でろう材を使用して材料を接合するための高度に制御されたチャンバーです。酸素などの反応性ガスを除去することにより、炉は加熱プロセス中に酸化や汚染を防ぐ理想的な環境を作り出します。これにより、化学フラックスを必要とせずに、例外的に強く、クリーンで、正確な接合部が得られます。

真空炉の決定的な利点は、単に汚染を防ぐことだけではありません。それは完璧さのための能動的な環境を作り出すことです。真空は部品を積極的に保護し、既存の表面酸化物を除去でき、比類のない温度制御を提供するため、高性能のミッションクリティカルな部品を接合するための決定的な選択肢となります。

真空炉がいかにして優れた接合部を実現するか

真空炉の価値を理解するには、単なる部品の接合を超えて、それが作り出す環境の制御された物理学に焦点を当てる必要があります。

真空環境の役割

ポンプ、バルブ、ゲージで構成される真空システムは、密閉された炉チャンバーから大気を取り除くように機能します。

これにより、決定的な目標が達成されます。酸素やその他の反応性ガスが排除されます。酸素がなければ、ろう付けに必要な高温であっても酸化は起こり得ません。

これは母材とろう材の両方の完全性を保護し、最終的な接合部が純粋であり、性能を低下させる酸化物がないことを保証します。

フラックスなしでの汚染の排除

従来のろう付け方法は、表面を清掃し酸化を防ぐために化学フラックスに依存しています。

しかし、フラックスは接合部に閉じ込められ、ボイドや潜在的な破壊点を作り出す可能性があります。また、ろう付け後の積極的な洗浄を必要とする腐食性の残留物を残します。

真空炉はフラックスを完全に時代遅れにします。クリーンな環境は、異物混入を引き起こすことなく、完璧な冶金結合を保証します。

比類のない熱制御

真空炉は極めて均一な熱分布を提供します。これにより、複雑なアセンブリは、その形状に関係なく均一に加熱されます。

この正確な制御は、局所的な熱によって部品が反る一般的な問題である熱歪みを防ぎます。炉は、プログラムされた加熱および冷却サイクルを完璧な精度で実行でき、すべての部品がまったく同じ条件下で処理されることを保証します。

部品表面の能動的な洗浄

直感に反するように聞こえますが、真空炉は酸化物生成点よりも高い温度で動作できます。

酸素のない環境では、この高温により、部品上の既存の薄い酸化物層が解離して蒸発します。炉は新しい酸化物を防ぐだけでなく、古い酸化物を取り除くことができ、ろう材にとってさらに清浄な表面を保証します。

重要な用途のための主な利点

真空炉の制御された環境は、特に失敗が許されない産業において、具体的な利点に直接つながります。

卓越した接合強度と純度

酸化物とフラックスの閉じ込めを排除することにより、このプロセスはボイドが最小限で優れた機械的特性を持つ接合部を生み出します。最終的な結合は、母材そのものと同じくらい強くなることがよくあります。

複雑な材料および異種材料の接合

正確な温度制御により、融点が異なる、または熱膨張率が異なる材料のろう付けが成功します。これは、複雑な形状を持つ入り組んだアセンブリに最適なソリューションです。

スケールでの完璧な再現性

洗練された制御システム(バーコードと連携する場合もある)により、炉はすべてのバッチで同一の加熱サイクルを実行できます。これは、航空宇宙産業のNADCAPが必要とするものなど、すべての部品が厳格な仕様を満たす必要がある大量生産において非常に貴重です。

トレードオフの理解

強力ではありますが、真空炉ろう付けはすべての用途に適しているわけではありません。客観的であるためには、その限界を認識する必要があります。

高い初期投資

真空炉は複雑な装置です。初期の設備投資は、ほとんどの他の接合装置よりも大幅に高くなります。

遅いサイクルタイム

このプロセスは本質的にバッチ指向です。部品の装填、チャンバーの深い真空への排気、加熱および冷却サイクルの実行、炉のベントに時間がかかります。これにより、高速の連続生産ラインには適さなくなります。

材料の適合性

特定の材料は真空環境と互換性がありません。亜鉛、鉛、カドミウムなど、蒸気圧の高い金属は、ろう付け温度でアウトガスを発生させ、炉を汚染し、接合部を損なう可能性があります。

目標に合わせた適切な選択

真空炉ろう付けの選択は、最終アセンブリに要求される精度、純度、性能のレベルに基づいた決定です。

- ミッションクリティカルなパフォーマンスが主な焦点の場合: これは、接合部の故障が壊滅的な結果をもたらす航空宇宙、医療、研究用途の標準です。

- 複雑な材料または異種材料の接合が主な焦点の場合: 炉の正確な熱管理は、複雑なアセンブリで応力のない接合部を作成するために不可欠です。

- 大量生産、高精度製造が主な焦点の場合: このプロセスの比類のない再現性は、大規模なロット内のすべての部品がまったく同じ品質基準を満たすことを保証します。

- 絶対的な部品の完全性を維持することが主な焦点の場合: 熱歪みやフラックス汚染を許容できないコンポーネントにとって、真空ろう付けは理想的な方法です。

最終的に、真空ろう付け炉は、精度が最も重要となる場所で、欠陥のない再現性のある接合部を提供する、確実性への投資です。

要約表:

| 特徴 | 利点 |

|---|---|

| 酸素フリーの真空環境 | 酸化と汚染を防ぎ、化学フラックスの必要性を排除 |

| 正確な熱制御 | 均一な加熱を保証し、歪みを防ぎ、複雑な形状に対応 |

| 能動的な表面洗浄 | 高温で既存の酸化物を除去し、清浄な接合面を実現 |

| 卓越した接合部の完全性 | ボイドが最小限で高強度の結合を生成し、母材と同等の強度を持つことが多い |

| 完璧な再現性 | 一貫した結果が得られる大量生産、高精度製造に最適 |

精度と信頼性で接合プロセスを向上させる準備はできましたか?

KINTEKでは、航空宇宙、医療、研究における要求の厳しい用途向けに設計された真空ろう付け炉を含む高度なラボ機器を専門としています。当社のソリューションは、ミッションクリティカルなコンポーネントに欠陥のない再現性のある接合部を保証します。

当社の専門知識がお客様の優れた結果達成にどのように役立つかについて、今すぐお問い合わせください — お問い合わせフォームからご連絡ください!

ビジュアルガイド