本質的に、熱蒸着は、高真空チャンバー内で固体材料を加熱して蒸発させるという、簡単なコーティング技術です。この蒸気はその後、より低温の表面(基板として知られる)に移動して凝縮し、非常に薄く均一な膜を形成します。このプロセス全体は、水が沸騰して蒸気になり、冷たい窓に凝縮するのと非常によく似た物理的な状態変化です。

理解すべき重要な違いは、熱蒸着が物理的プロセス(蒸発と凝縮)であることです。これは、表面での反応を通じて膜を生成するより複雑な化学的プロセスとは異なります。この根本的な違いが、この方法の利点、限界、および理想的な用途を決定します。

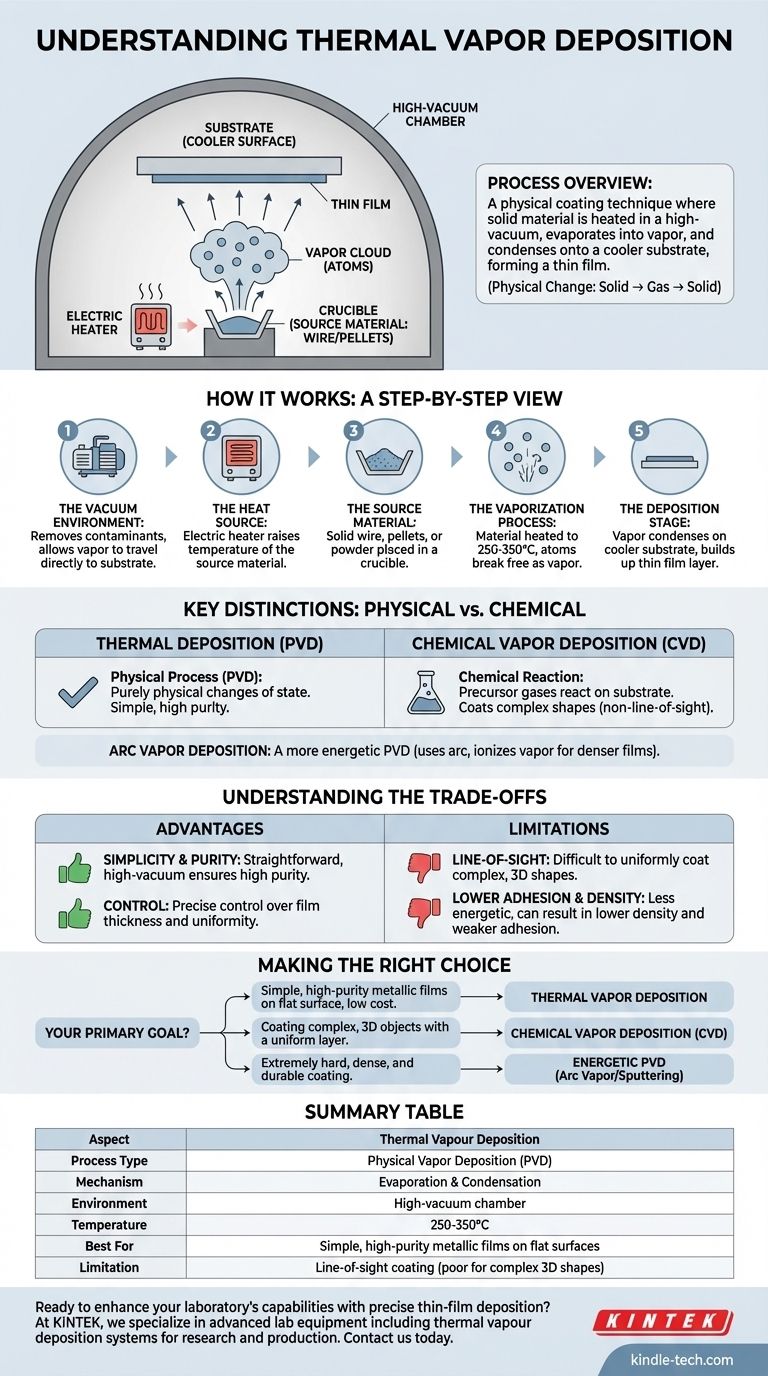

熱蒸着の仕組み:段階的な解説

この技術を真に理解するためには、その本質的な段階に分解して考えることが役立ちます。このプロセスは、物理学の基本的な原理に依拠しており、その簡潔さが優雅です。

真空環境

プロセス全体は高真空チャンバー内で行われる必要があります。これには2つの重要な目的があります。最終的な膜を汚染する可能性のある空気やその他の粒子を除去すること、そして蒸発した原子が他のものと衝突することなく基板に直接到達できるようにすることです。

熱源

電気ヒーターを使用して、ソース材料の温度を上昇させます。これは多くの場合、材料を蒸発させるための小さな耐熱容器である「ボート」またはるつぼを使用して行われます。

ソース材料

膜を形成する目的の材料がボートに置かれます。通常、ワイヤー、ペレット、または粉末の形で固体として始まります。

蒸発プロセス

ヒーターがボートとソース材料の温度を上昇させます。通常、250〜350℃です。材料が加熱されると、その原子は固体状態から解放され、直接気体になるのに十分なエネルギーを獲得し、蒸気雲を生成します。

堆積段階

この蒸気雲は真空チャンバー全体に広がります。蒸気原子がより低温の基板に接触すると、エネルギーを失い、固体状態に戻って凝縮し、層を重ねて薄膜を形成します。

重要な区別:物理蒸着と化学蒸着

「蒸着」という用語は、幅広い技術をカバーしています。最も重要な区別は、物理蒸着(PVD)と化学蒸着(CVD)の間です。これは頻繁に混同される点です。

熱蒸着はPVDプロセスです

熱蒸着は、物理蒸着(PVD)の典型的な例です。その名前がすべてを物語っています。このプロセスには、純粋に物理的な状態変化(固体→気体→固体)が関与します。膜を形成するための化学反応は起こりません。

化学蒸着(CVD)は根本的に異なります

化学蒸着(CVD)では、前駆体ガスがチャンバーに導入されます。その後、基板表面で化学反応が引き起こされ、固体膜が「成長」します。PVDとは異なり、CVDはガスが物体を包み込むように流れるため、複雑な形状をより簡単にコーティングできます。

アーク蒸着:より高エネルギーなPVD

もう1つのPVD方法はアーク蒸着です。単純な熱の代わりに、高電流のアークを使用して材料を蒸発させます。重要な違いは、このプロセスが蒸気原子の大部分をイオン化し、より高エネルギーにすることです。これにより、より高密度で耐久性のある膜が得られる可能性があります。

トレードオフの理解

他のエンジニアリングプロセスと同様に、熱蒸着には独自の利点と限界があり、一部の用途には適していますが、他の用途には適していません。

利点:シンプルさと純度

単純な加熱と凝縮のメカニズムに依存しているため、装置は比較的簡単で費用対効果が高い場合があります。高真空環境により、得られる膜は非常に高純度になります。

利点:制御性

エンジニアは、温度、堆積時間、およびソースと基板間の距離を管理することで、膜の厚さと均一性を正確に制御できます。

限界:直進堆積

蒸気はソースから基板まで直線的に移動します。これは、複雑な3次元オブジェクトの裏側やアンダーカット領域を均一にコーティングすることが非常に難しいことを意味します。これは、CVDの優れた「巻き付け」能力とは大きな対照をなします。

限界:低い密着性と密度

アーク蒸着のようなより高エネルギーなプロセスと比較して、熱蒸着における原子は比較的低いエネルギーで基板に到達します。これにより、膜の密度が低く、基板への密着性が弱い場合があります。

目標に合った適切な選択

適切な堆積技術を選択するには、薄膜に対する最終的な目標を理解する必要があります。

- 平坦な表面にシンプルで高純度の金属膜を低コストで作成することが主な焦点である場合:熱蒸着は優れた非常に効果的な選択肢です。

- 複雑な3Dオブジェクトを均一な層でコーティングすることが主な焦点である場合:化学蒸着(CVD)は、その非直進性の性質により、優れた方法です。

- 非常に硬く、緻密で耐久性のあるコーティングを製造することが主な焦点である場合:アーク蒸着やスパッタリングのような高エネルギーPVDプロセスを第一に検討すべきです。

各技術の根本的なメカニズムを理解することで、目的に合った適切なツールを選択することができます。

概要表:

| 側面 | 熱蒸着 |

|---|---|

| プロセスタイプ | 物理蒸着(PVD) |

| メカニズム | 蒸発と凝縮 |

| 環境 | 高真空チャンバー |

| 温度 | 250-350℃ |

| 最適用途 | 平坦な表面へのシンプルで高純度の金属膜 |

| 限界 | 直進コーティング(複雑な3D形状には不向き) |

精密な薄膜堆積で研究室の能力を向上させる準備はできていますか?

KINTEKでは、お客様の研究および生産ニーズに対応する高純度コーティングを提供する熱蒸着システムを含む、先進的な実験装置を専門としています。金属膜、半導体、または特殊コーティングのいずれを扱う場合でも、当社のソリューションは研究室が必要とする制御と信頼性を提供します。

今すぐお問い合わせください。当社の堆積技術がお客様のプロジェクトをどのように進歩させ、研究室のワークフローに優れた結果をもたらすかについてご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用