簡単に言えば、真空熱蒸着は、表面に超薄膜を作成するために使用されるプロセスです。高真空チャンバー内で原料を加熱し、蒸発させて蒸気にするという仕組みです。この蒸気は真空を通過し、基板として知られるより低温のターゲットオブジェクト上に凝縮し、正確で均一なコーティングを形成します。

理解すべき核心的な原則は、真空が単なる空っぽの空間ではなく、プロセスの能動的かつ不可欠な要素であるということです。これにより、熱い材料が空気と反応するのを防ぎ、蒸気分子がターゲットに直接到達するための経路を確保します。これは通常の気圧では不可能です。

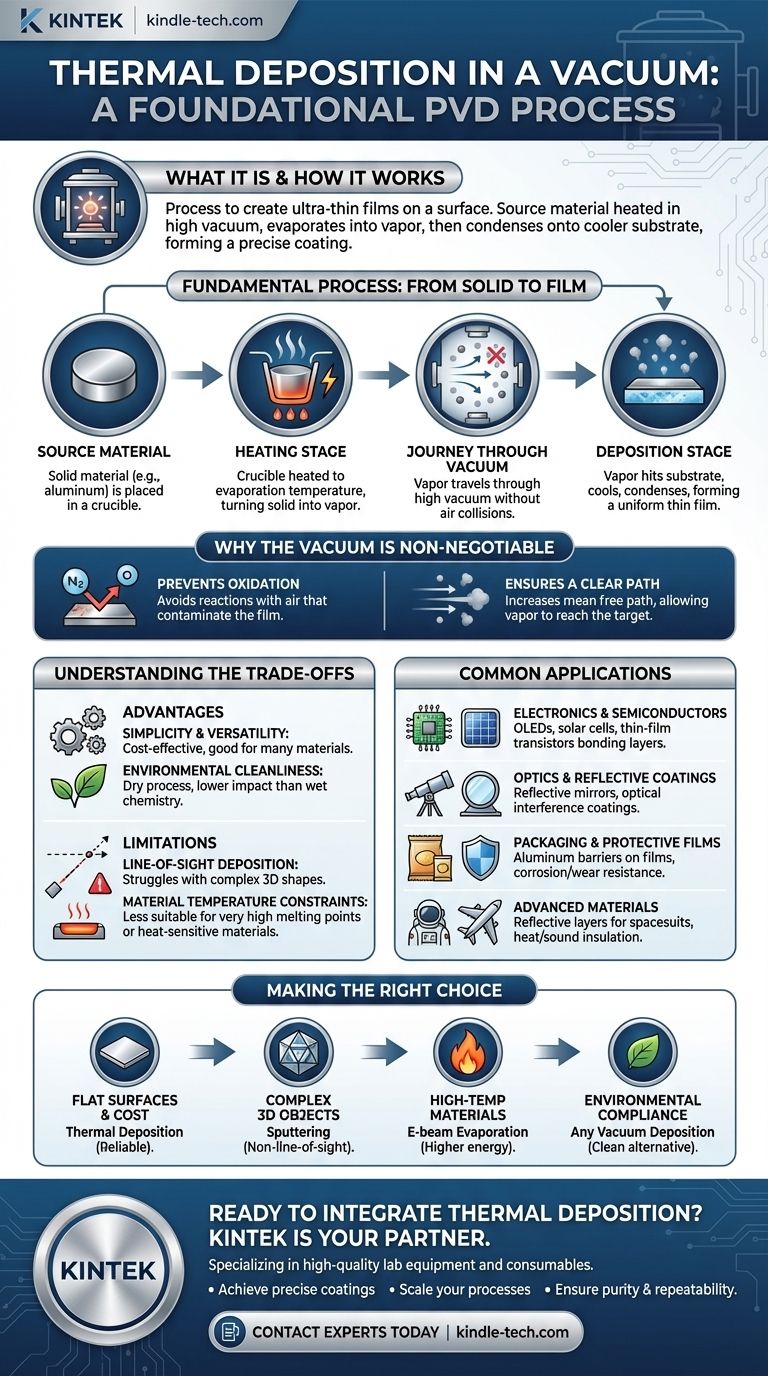

基本的なプロセス:固体から膜へ

熱蒸着は、物理気相成長法(PVD)の一種であり、材料科学および製造における基礎的な技術です。このプロセスは、いくつかの主要な段階に分解できます。

原料

プロセスは、堆積させようとする材料(多くの場合、アルミニウムや金のような金属)から始まります。この原料は通常、ワイヤー、ペレット、ショットなどの形で固体として存在します。

加熱段階

この固体材料は、しばしば「ボート」または「るつぼ」と呼ばれるセラミックまたは半金属製の容器に置かれます。電流がボートを加熱し、それによって原料が蒸発温度まで加熱され、固体から直接ガス(蒸気)に変化します。

真空中の移動

蒸発すると、原料の上に蒸気の雲が形成されます。これが高真空環境で発生するため、蒸気分子は空気分子と衝突することなく、直線で長距離を移動できます。

堆積段階

蒸気は、その経路に戦略的に配置されたより低温の基板に当たるまで移動します。接触すると、蒸気は急速に冷却され、凝縮して表面に付着し、層を重ねて薄い固体膜を形成します。

真空が不可欠な理由

このプロセスを大気圧で行うと、2つの重大な理由で失敗します。真空はオプションではなく、成功に不可欠です。

酸化と汚染の防止

ほとんどの材料は、蒸発点まで加熱されると、空気中に存在する酸素やその他のガスと即座に反応します。これにより、酸化物やその他の化合物が生成され、最終的な膜が汚染され、純粋な材料の堆積が妨げられます。

ターゲットへの明確な経路の確保

通常の気圧では、蒸気分子が空気分子に衝突するまでに移動できる平均距離(平均自由行程)は非常に短く、1ミリメートル未満です。蒸気は基板に到達することはありません。真空は、この平均自由行程を劇的に増加させ、蒸気が供給源からターゲットまで妨げられることなく移動できるようにします。

トレードオフの理解

強力である一方で、熱蒸着は万能な解決策ではありません。その利点と限界を理解することが、効果的に使用するための鍵となります。

利点:シンプルさと汎用性

他のPVD法と比較して、熱蒸着は比較的シンプルで費用対効果が高いです。幅広い材料、特に沸点の低い金属によく機能するため、多くのアプリケーションで頼りになる選択肢となっています。

利点:環境のクリーンさ

完全に密閉されたチャンバー内で発生する「ドライプロセス」として、真空蒸着は、しばしば有害物質を伴う電気めっきのような「ウェット」化学プロセスよりも環境への影響が著しく低いです。

限界:視線堆積

蒸気は直線で移動します。これは、熱蒸着が視線プロセスであることを意味し、平坦な表面や単純な表面のコーティングに優れています。しかし、隠れた表面や鋭い角度を持つ複雑な3次元形状を均一にコーティングすることは困難です。

限界:材料の温度制約

このプロセスは、蒸発を引き起こすための加熱に依存します。そのため、融点が非常に高い材料や、加熱すると分解する材料にはあまり適していません。これらのより要求の厳しい材料には、電子ビーム蒸着やスパッタリングなどの他の方法がよく使用されます。

産業界全体での一般的な用途

精密で機能的な薄膜を作成する能力は、熱蒸着を多くの分野で重要なプロセスにしています。

エレクトロニクスと半導体

OLED、太陽電池、薄膜トランジスタなどのデバイスに必要な薄い金属接合層の作成に使用されます。

光学と反射コーティング

この技術は、高反射ミラーコーティングや、光を選択的にフィルタリングする複雑な光学干渉コーティングの製造に不可欠です。

パッケージングと保護フィルム

一般的な用途は、食品包装用のポリマーフィルムにアルミニウムの薄層を堆積させることです。これにより、湿気や酸素から保護する透過バリアが作成されます。また、耐食性および耐摩耗性コーティングにも使用されます。

先進材料

この技術は、NASAの宇宙服や消防士の制服用の高性能繊維の反射層、および航空機の熱および防音材の作成に使用されています。

目標に合わせた適切な選択

適切な堆積方法の選択は、材料、基板、および望む結果に完全に依存します。

- 平坦な表面への費用対効果の高いコーティングが主な焦点である場合:熱蒸着は、特にアルミニウムのような一般的な金属にとって、優れた信頼性の高い選択肢です。

- 複雑な3Dオブジェクトを均一にコーティングすることが主な焦点である場合:複雑な形状に対してより一貫したカバレッジを提供できるスパッタリングのような非視線方式を検討する必要があります。

- 高温材料や複合材料の堆積が主な焦点である場合:単純な熱加熱には適さない材料を処理できる電子ビーム蒸着のような高エネルギープロセスを検討することが賢明です。

- 環境コンプライアンスが主な焦点である場合:あらゆる真空蒸着プロセスは強力な候補であり、従来の化学めっきに代わるクリーンな方法を提供します。

これらの核心原則を理解することで、熱蒸着が技術ツールキットのどこに適合するかを自信を持って判断できます。

要約表:

| 側面 | 主要な詳細 |

|---|---|

| プロセスタイプ | 物理気相成長法(PVD) |

| 核心原則 | 真空中で材料を加熱し、蒸発させて基板上に凝縮させる。 |

| 主な利点 | シンプルさ、費用対効果、環境のクリーンさ。 |

| 主な限界 | 視線方式であること。複雑な3D形状には不向き。 |

| 一般的な用途 | エレクトロニクス(OLED、太陽電池)、光学コーティング、保護包装フィルム。 |

熱蒸着を研究室のワークフローに統合する準備はできましたか?

理論を理解することは最初のステップです。それを効果的に実装するには、適切な機器が必要です。KINTEKは、あらゆる真空蒸着のニーズに対応する高品質の実験機器と消耗品を専門としています。

当社は、信頼性の高い熱蒸着システムと専門家によるサポートを提供し、お客様を支援します:

- R&Dまたは生産のための正確で均一なコーティングを実現します。

- 堅牢で使いやすい機械でプロセスをスケールアップします。

- 信頼できる消耗品で材料の純度とプロセスの再現性を確保します。

世界中の研究室や材料科学者にサービスを提供するKINTEKは、高度な材料加工におけるお客様のパートナーです。

お客様の特定の用途について話し合い、研究室に最適な熱蒸着ソリューションを見つけるために、今すぐ当社の専門家にお問い合わせください。

ビジュアルガイド

関連製品

- ラミネート・加熱用真空熱プレス機

- RF PECVDシステム RFプラズマエッチング装置

- 小型真空熱処理・タングステン線焼結炉

- セラミックファイバーライニング付き真空熱処理炉

- 黒鉛真空炉 高熱伝導率フィルム黒鉛化炉