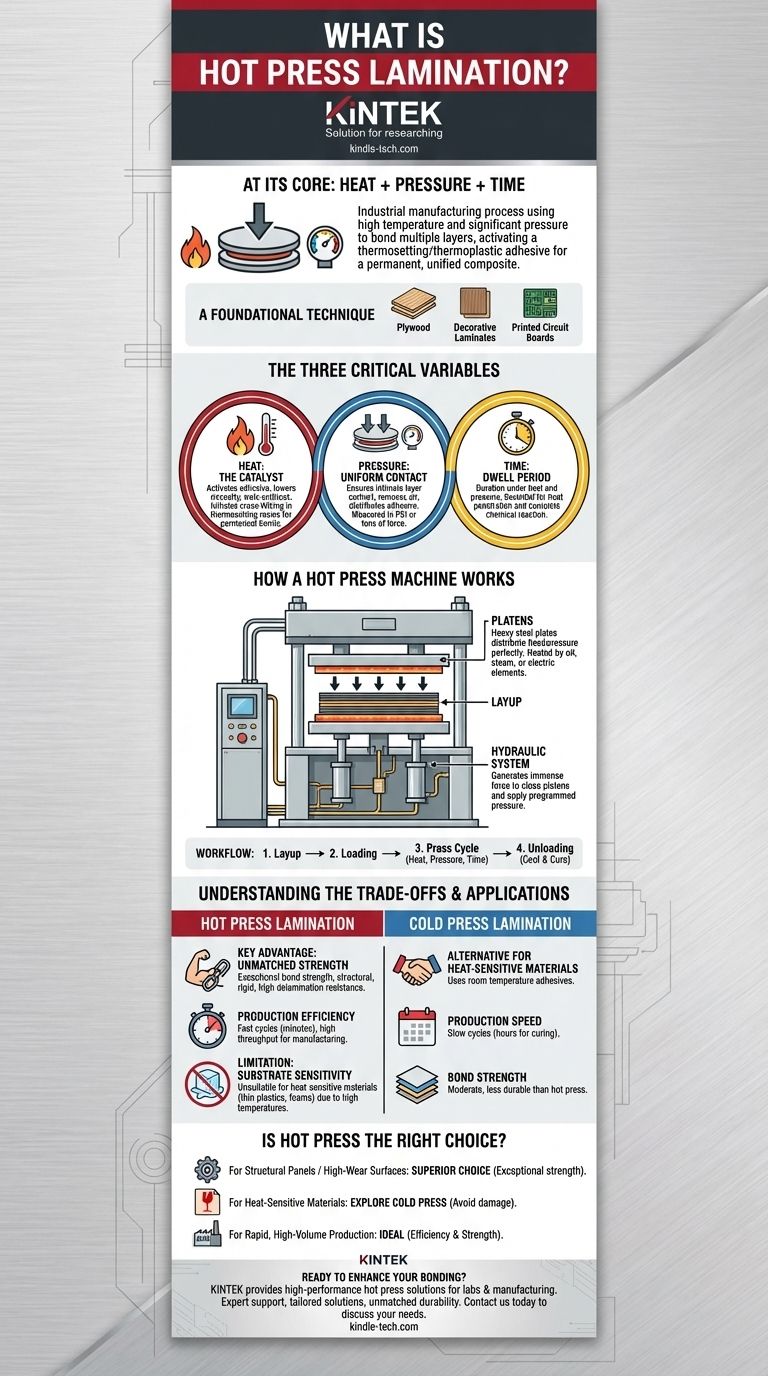

熱圧着ラミネーションの核心は、高温と大きな圧力を組み合わせて複数の材料層を接合する産業製造プロセスです。このプロセスは熱硬化性または熱可塑性接着剤を活性化し、個々の構成要素よりも強力で安定していることが多い、恒久的で統合された複合材料を作り出します。これは、合板、家具用装飾ラミネート、多層プリント基板などの一般的な製品の基礎となる技術です。

重要な洞察は、熱圧着ラミネーションは単に材料を接着することではないということです。これは、熱と圧力を利用して化学的または物理的変換を開始し、最終製品の構造に根本的に統合された結合をもたらす制御されたプロセスです。

プロセスの主要構成要素

熱圧着ラミネーションを真に理解するには、それを熱、圧力、時間の3つの重要な変数のバランスとして捉える必要があります。それぞれが、成功する結合を達成するために明確でかけがえのない役割を果たします。

熱の役割

熱はラミネートプロセスの触媒です。その主な機能は、接着剤を活性化し、粘度を下げて、基材の表面を完全に濡らし、行き渡らせることです。

熱硬化性樹脂(合板や高圧ラミネートに使用されるものなど)の場合、熱は架橋反応と呼ばれる化学反応を開始します。この反応は、硬化後に熱や化学薬品に対して高い耐性を持つ恒久的な不可逆的な結合を生成します。

圧力の機能

圧力は、スタック(積層体)内のすべての層間に密接で均一な接触を保証します。これは通常、プラテンと呼ばれる大きな平らなプレートによって加えられ、平方インチあたりのポンド(PSI)またはトンの力で測定されます。

この巨大な圧力は、閉じ込められた空気を押し出し、溶融した接着剤を均等に分散させ、基材がお互いに適合するようにし、接着に利用可能な表面積を最大化します。

時間の重要性

滞留時間またはプレス時間として知られるこれは、材料が指定された熱と圧力の下に保持される期間です。

この時間は、熱が材料のすべての層に浸透し、接着剤の化学反応が完了するのに十分な長さでなければなりません。時間が短すぎると結合が弱く不完全になり、時間が長すぎると材料自体や接着剤が劣化する可能性があります。

熱プレス機の仕組み

熱プレス機は、高い精度で熱と圧力を供給するように設計された、見かけは単純でありながら強力な産業機械です。

プラテン

これらは、ラミネートされる材料と直接接触する重い平らな鋼板です。これらは、熱と圧力を表面全体に完全に均等に分散させるように設計されています。プラテンは通常、循環する熱油、蒸気、または埋め込まれた電気加熱要素を使用して加熱されます。

油圧システム

ラミネーションに必要な巨大な力は、油圧システムによって生成されます。このシステムは流体圧を使用して1つまたは複数の大きなシリンダーを駆動し、プラテンを閉じて材料スタックにプログラムされた量の圧力を加えます。

典型的なワークフロー

プロセスは簡単で循環的です。

- 積層(レイアップ):作業員は基材と接着剤シートまたはコーティングの層を積み重ねます。

- 積載:完成したスタックを開いたプラテンの間に装填します。

- プレスサイクル:プレスが閉じられ、指定された滞留時間、プログラムされた熱と圧力が適用されます。

- アンロード:プレスが開き、新しくラミネートされたパネルを取り出して冷却し、完全に硬化させます。

トレードオフの理解

熱圧着ラミネーションは強力な技術ですが、すべての接着用途に対する万能の解決策ではありません。その利点と限界を理解することが、情報に基づいた決定を下す鍵となります。

主な利点:比類のない接合強度

主な利点は、優れた接合強度と耐久性です。熱と圧力の組み合わせにより、多くの場合構造的で剛性があり、剥離に対して高い耐性を持つ一枚岩のような結合が生まれます。

主な利点:生産効率

大量生産において、このプロセスは比較的迅速です。プレスサイクルは数分単位で測定され、完成したパネルの高いスループットを可能にします。

制限:基材の感度

関与する高温のため、このプロセスは熱に敏感な材料には適していません。薄いプラスチック、ビニール、特定のフォームなどの基材は、熱によって反り、溶融、またはその他の損傷を受ける可能性があります。

制限:冷間プレスとの比較

熱に敏感な用途では、冷間プレスラミネーションが代替手段となります。これは、室温で、より長い時間(多くの場合数時間)かけて硬化する接着剤を使用します。効果的ではありますが、得られる結合は通常、熱プレスされたものほど強力で耐久性はありません。

熱圧着ラミネーションは正しい選択か?

熱圧着ラミネーションを使用するかどうかの決定は、最終製品の性能要件と材料の性質によって完全に決定されるべきです。

- 構造パネルや高摩耗面(カウンタートップや床材など)の作成に重点を置く場合:優れた接合強度と耐久性により、熱圧着ラミネーションが最適な選択肢となります。

- 熱に敏感な材料(特定のプラスチック、フォーム、または印刷済みグラフィックなど)の接合に重点を置く場合:基材の損傷を避けるために、冷間プレスラミネーションを検討する必要があります。

- 耐久性のある剛性製品の迅速な大量生産に重点を置く場合:熱圧着ラミネーションが提供する効率と強度は、産業規模の製造に最適です。

熱、圧力、時間の基本的な相互作用を理解することで、このプロセスがお客様の材料と製品の目標に適合するかどうかを自信を持って判断できます。

要約表:

| 側面 | 熱圧着ラミネーション | 冷間プレスラミネーション |

|---|---|---|

| 接合強度 | 優れている、構造的、耐久性がある | 中程度、耐久性は低い |

| 印加熱 | 高温が必要 | 室温 |

| 適切な材料 | 耐熱性基材(木材、複合材) | 熱に敏感な材料(プラスチック、フォーム) |

| 生産速度 | 速い(サイクルあたり数分) | 遅い(硬化に数時間) |

プロ仕様の機器で材料接合プロセスを強化する準備はできましたか?

KINTEKでは、研究所や製造施設向けに高性能な熱プレス機と専門的なソリューションを提供することに特化しています。耐久性のあるラミネート、構造パネル、高度な複合材のいずれを製造する場合でも、当社の機器は熱、圧力、時間を正確に制御し、完璧な結果を保証します。

ラボ機器のニーズにKINTEKを選ぶ理由:

- カスタマイズされたソリューション:お客様の特定の材料と生産目標に合った適切なプレス機の選定をお手伝いします。

- 比類のない耐久性:当社の機械は、産業規模の効率と長期的な信頼性のために構築されています。

- 専門的なサポート:設置からメンテナンスまで、お客様の成功を確実にするためにチームが待機しています。

当社の熱プレスソリューションがお客様の生産能力をどのように強化できるかについて、今すぐお問い合わせください。 パーソナライズされたコンサルテーションについては、お問い合わせフォームからご連絡ください!

ビジュアルガイド

関連製品

- ラミネート・加熱用真空熱プレス機

- 真空ボックス実験室用ホットプレス用加熱プレート付き加熱油圧プレス機

- ラボ用ホットプレス用加熱プレート付き24T 30T 60T 加熱油圧プレス機

- 真空ボックス実験用加熱プレート付き加熱油圧プレス機

- ラボ用ダブルプレート加熱プレス金型

よくある質問

- 真珠層様アルミナに実験室用ホットプレスが提供する物理的条件は何ですか?高密度化のための焼結最適化

- 金属と樹脂の接着において、圧力硬化装置はどのような役割を果たしますか?欠陥のない specimen integrity を確保する

- TlBr結晶の製造において、精密ホットプレスはどのような役割を果たしますか?半導体性能の最適化

- 実験室用高温油圧プレスはどのような機能を持っていますか?HCl電解のためのMEA製造の最適化

- Li6PS5Clペレット作製における温度制御油圧プレスの役割は何ですか?バッテリー密度を最適化する

- 油圧プレスはどれくらい熱くなるのか?高額なダウンタイムを防ぐために温度を監視する

- 高圧加熱プレスは、フッ素樹脂・カーボンナノチューブ複合材料をどのように強化しますか?強度を20%向上

- 実験室用ホットプレスはどのような環境条件を提供しますか?ドライ電極の高密度化を最適化する