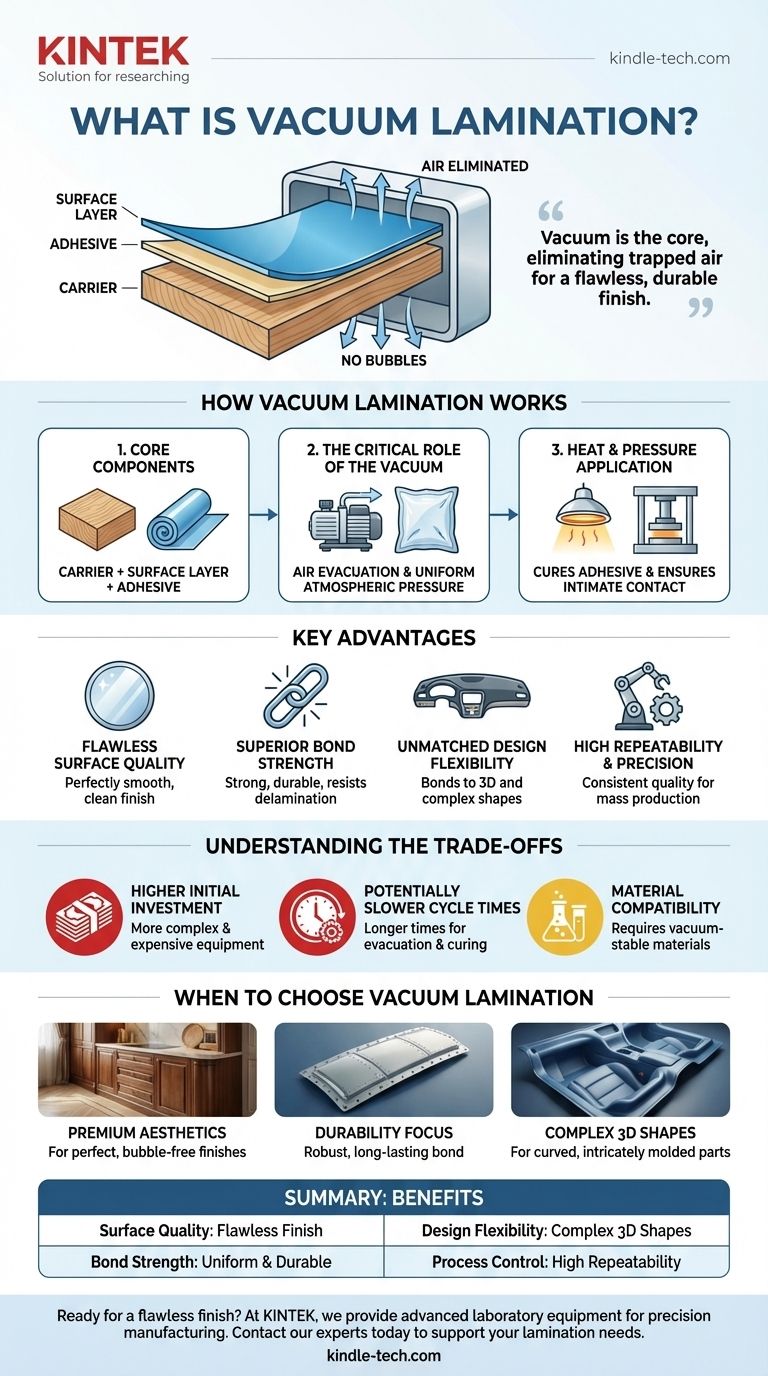

本質的に、真空ラミネート加工は、装飾層または機能層をキャリアと呼ばれる基材に接合するために使用される高精度な製造プロセスです。この接合プロセスを真空中で行うことにより、層間の空気が完全に取り除かれ、気泡を防ぎ、欠陥のない、耐久性のあるシームレスな仕上がりを保証します。

重要な点は、真空を使用することが単なる付随的なステップではなく、プロセスの核心であるということです。これは、閉じ込められた空気や汚染物質という根本的な問題を解決し、従来の工法では達成が難しいレベルの表面品質と接着の完全性を可能にします。

真空ラミネート加工の仕組み

その価値を理解するためには、基本的な仕組みを把握することが重要です。このプロセスは、2つ以上の材料間に完璧な接着を形成するために環境を制御することを中心に展開します。

主要な構成要素

このプロセスには、構造を提供するキャリアとなる基材が必ず含まれます。これは木材、MDF、金属、または複合材である可能性があります。その後、接着層を間に挟んで、木製ベニヤ、着色フィルム、または保護コーティングなどの装飾層または機能層がこのキャリアに適用されます。

真空の重要な役割

材料が組み立てられたら、それらは空気がすべて排出されるプレス機またはバッグ内に配置されます。この真空には2つの目的があります。第一に、ラミネート加工における欠陥や接着不良の主な原因である気泡が閉じ込められるリスクを排除します。

第二に、大気圧が部品の表面全体に完全に均一な力を加えることを可能にします。これにより、複雑な曲面や複雑な形状の表面であっても、一貫した接着が保証されます。

熱と圧力の適用

アセンブリが真空下にある間、しばしば熱と圧力が加えられます。熱は接着剤を硬化させ、層間に永久的な化学結合を形成するのに役立ちます。制御された圧力は、この硬化段階中に材料が密接に接触した状態に保たれることを保証します。

真空プロセスの主な利点

真空下でのラミネート加工を選択することは、優れた結果を求めることからくる意図的なエンジニアリング上の決定です。この方法は、大気圧を使用する代替手段よりも明確な利点を提供します。

欠陥のない表面品質

空気やほこりなどの潜在的な汚染物質を除去することにより、このプロセスは完全に滑らかでクリーンな表面をもたらします。これは、外観が最も重要となるハイエンドの装飾用途にとって極めて重要です。

優れた接着強度

均一な圧力と空気ポケットの不在により、例外的に強力で耐久性のある接着が生まれます。これにより、応力や環境変化下であっても、製品の寿命を通じて剥離のリスクが大幅に低減されます。

比類のない設計の柔軟性

真空ラミネート加工は、柔軟な材料を三次元および複雑な形状に接着するのに優れています。大気圧は、機械プレスでは達成が困難な、表面層をキャリアのすべての曲線や輪郭に自然に適合させます。

高い再現性と精度

最新の真空ラミネート加工システムはコンピューター制御されており、温度、圧力、時間などのプロセスパラメータがすべての部品で同一であることが保証されます。これにより、大量生産において高い再現性と一貫した品質がもたらされます。

トレードオフの理解

強力ではありますが、真空ラミネート加工はあらゆるシナリオの解決策ではありません。情報に基づいた決定を下すためには、その限界を理解することが不可欠です。

初期投資が高い

真空プレスなどの真空ラミネート加工に必要な装置は、基本的な機械プレスよりも複雑で高価です。これは小規模な作業にとっては障壁となる可能性があります。

サイクルタイムが長くなる可能性がある

チャンバーの排気、加熱、冷却のプロセスにより、一部の単純なラミネート加工方法と比較してサイクルタイムが長くなる可能性があります。これは生産計画に考慮する必要があります。

材料の互換性

使用される材料と接着剤は、真空環境と関連する温度に適している必要があります。一部の材料は真空下でアウトガス(閉じ込められたガスを放出する)することがあり、適切に管理されない場合、接合プロセスを妨げる可能性があります。

真空ラミネート加工を選択すべき時

特定の目標によって、このプロセスがアプリケーションに適しているかどうかが決まります。

- 主な焦点がプレミアムな美観である場合: 欠陥のない気泡のない仕上がりが要求されるハイエンドのキャビネット、自動車のダッシュボード、または建築パネルなどの製品には、真空ラミネート加工を選択してください。

- 主な焦点が耐久性である場合: この方法は、航空宇宙や海洋用途など、剥離に耐える堅牢で長持ちする接着を必要とするコンポーネントに最適です。

- 複雑な3D形状を製造している場合: 曲面や複雑な成形部品に表面仕上げを適用する場合、真空ラミネート加工が優れた選択肢となります。

結局のところ、真空ラミネート加工の選択は、要求の厳しいアプリケーションにおける品質と信頼性への投資となります。

要約表:

| 主要な側面 | 真空ラミネート加工の利点 |

|---|---|

| 表面品質 | 気泡や汚染物質を除去し、欠陥のない仕上がりを実現。 |

| 接着強度 | 剥離に強い均一で耐久性のある接着を形成。 |

| 設計の柔軟性 | 複雑な曲面や3D形状に最適。 |

| プロセス制御 | 生産における高い再現性と一貫した品質を保証。 |

コンポーネントで欠陥のない気泡のない仕上がりを実現する準備はできましたか?

KINTEKでは、真空ラミネート加工のような精密製造プロセスのための高度な実験装置と消耗品の提供を専門としています。ハイエンドのキャビネット、自動車内装、航空宇宙部品のいずれに取り組んでいる場合でも、当社のソリューションは、優れた接着強度と完璧な表面品質の確保に役立ちます。

当社の専門家に今すぐお問い合わせいただき、お客様固有のラミネート加工のニーズをサポートし、生産能力を向上させる方法についてご相談ください。

ビジュアルガイド