その核心において、熱活性化は、基本的な炭素チャールを活性炭として知られる高多孔質構造に変換するために使用される高温プロセスです。物理活性化とも呼ばれるこの方法は、炭化された材料を通常800°Cから1100°Cの間の極端な温度に加熱します。この環境では、蒸気や二酸化炭素などの酸化性ガスの制御された流れが炭素を選択的に侵食し、微細な孔の広大なネットワークを作り出します。

熱活性化の目的は、単に炭素を加熱することではなく、高温と反応性ガスを使用して、巨大な内部表面積を戦略的に開発することです。この設計された孔のネットワークこそが、活性炭に分子を吸着(捕捉)する強力な能力を与えるものです。

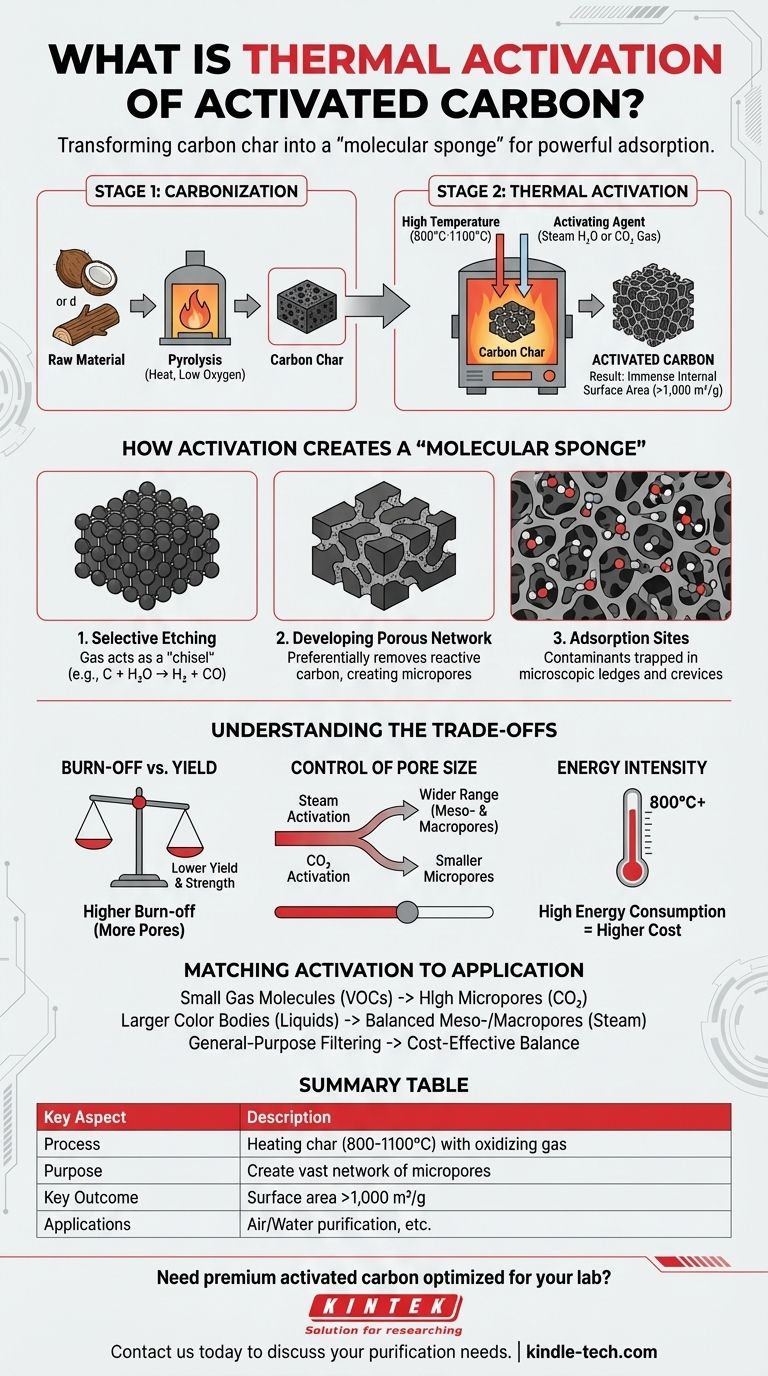

活性化への二段階の道のり

活性炭の生成は単一の作用ではなく、慎重に制御された二段階のプロセスです。熱活性化は、重要な第二段階です。

ステップ1:炭化

活性化が行われる前に、生の炭素が豊富な材料(ココナッツの殻、木材、石炭など)を炭化する必要があります。

これは、酸素がほとんどまたはまったくない環境で材料を高温に加熱することによって行われます。熱分解として知られるこのプロセスは、ほとんどの非炭素元素を追い出し、粗雑な孔構造を持つ炭素密度の高いチャールを残します。

ステップ2:熱とガスによる活性化

これが熱活性化段階です。炭化されたチャールは炉または窯に入れられ、800°Cから1100°Cの活性化温度範囲に加熱されます。

その後、活性化剤—蒸気(H₂O)や二酸化炭素(CO₂)のような酸化性ガス—が導入されます。このガスは炭素と反応し、構造の一部を制御された方法で効果的に「ガス化」または燃焼させます。

活性化が「分子スポンジ」をどのように生み出すか

活性化の魔法は、炭素がどのように除去されるかにあります。それは、複雑な内部構造を彫り出す選択的なエッチングプロセスです。

温度とガスの役割

高温は、炭素原子と酸化性ガスとの間の化学反応に必要なエネルギーを提供します。

ガスは「ノミ」として機能します。例えば、蒸気の場合、反応は主にC + H₂O → H₂ + COです。炭素原子は固体構造から除去され、ガスに変換されます。

多孔質ネットワークの開発

この反応は均一には起こりません。それは、チャール内のより無秩序で反応性の高い炭素原子を優先的に攻撃し、除去します。

このプロセスは、炭化段階からの既存の未発達な孔を広げ、膨大な数の全く新しいミクロ孔を作り出します。その結果、各炭素粒子内に複雑な三次元の孔の迷路が形成されます。

結果:広大な表面積

熱活性化の主な結果は、表面積の劇的な増加です。適切に活性化された炭素1グラムは、1,000平方メートルを超える内部表面積を持つことができます。

無数の微細な棚と隙間からなるこの広大な表面積は、液体またはガス中の汚染分子が吸着によって捕捉される場所を提供します。

トレードオフの理解

強力ではありますが、熱活性化は競合する要因のバランスをとるプロセスです。単に「多ければ多いほど良い」という問題ではありません。

燃焼と収率

活性化が長くなるほど、または条件がより攻撃的になるほど、より多くの孔が生成されます。しかし、これはまた、より多くの炭素がガス化されて失われることを意味します。

オペレーターは「燃焼」の割合を慎重に管理する必要があります。過剰な活性化は多孔性を増加させますが、最終製品の収率を低下させ、炭素の物理的構造を弱め、最終的には灰に変えてしまう可能性があります。

孔径の制御

特定の活性化剤と温度は、最終的な孔径分布に直接影響を与えます。

蒸気活性化は、一般的に、より広い範囲の孔径、特に大きなメソ孔とマクロ孔を作り出します。CO₂活性化は、より小さなミクロ孔が支配的な構造を生成する傾向があります。選択は、対象となる用途に完全に依存します。

エネルギー強度

800°Cを超える温度を維持することは、非常にエネルギー集約的です。このため、熱活性化はコストのかかるプロセスであり、高性能活性炭の価格に直接反映されます。

活性化と用途のマッチング

熱活性化のパラメータは、特定の精製作業に最適化された材料を生成するように調整されます。

- 小さなガス分子(空気中のVOCなど)の除去が主な焦点である場合:CO₂活性化で最もよく達成される、高容量のミクロ孔を持つ炭素が必要です。

- 液体からより大きな色体をろ過することが主な焦点である場合:蒸気活性化によって有利になる可能性のある、より速い拡散を可能にするために、メソ孔とマクロ孔のバランスが必要になる場合があります。

- 汎用ろ過のための費用対効果が主な焦点である場合:性能と生産収率のバランスが取れた、適度に活性化された炭素が最も実用的な選択肢です。

最終的に、熱活性化は、単純な炭素を精製のための高性能材料に変える重要なエンジニアリングステップです。

要約表:

| 主要な側面 | 説明 |

|---|---|

| プロセス | 炭化されたチャールを酸化性ガス(蒸気/CO₂)とともに加熱(800-1100°C)。 |

| 目的 | 高い吸着能力のための広大なミクロ孔ネットワークの作成。 |

| 主要な成果 | 内部表面積を1グラムあたり1,000 m²以上に増加。 |

| 用途 | 空気浄化(VOC)、水処理、脱色など。 |

お客様の特定の精製ニーズに合わせた高性能活性炭が必要ですか? KINTEKでは、様々な用途に最適化された活性炭製品を含む、プレミアムな実験装置と消耗品の供給を専門としています。当社の専門知識により、ガス吸着、液体ろ過、または汎用使用のいずれにおいても、最大の効率を得るための適切な材料を確実に入手できます。今すぐお問い合わせください。お客様の要件について話し合い、KINTEKがお客様のラボの精製プロセスをどのように強化できるかを発見してください!

ビジュアルガイド